In.Co.M. Srl: Mantendo-se em sintonia com um mercado em crescimento

Quando uma empresa de um único cliente, especializada em carpintaria de metal há mais de 60 anos, decide expandir seus negócios para diversos setores, como alimentos, energia fotovoltaica e automação, seus processos de fabricação precisam mudar.

A IN.CO.M Srl (Mechanical Construction Company) é o mais recente desenvolvimento na história da família Campolucci. A empresa foi estabelecida em 1º de janeiro de 2002, substituindo a Nova Metalmeccanica Belvederese srl (N.M.B), uma empresa iniciada na década de 1960 pelo fundador original, Mario Campolucci, para fabricar carpintaria metálica e componentes de alumínio para luminárias de janelas.

Desde sua origem como empresa da família Campolucci, a IN.CO.M srl cresceu para 30 funcionários, mantendo sua forte reputação no mercado de carpintaria metálica, especializada em ferro, aço inoxidável e alumínio. Seu objetivo comercial inicial era focado principalmente em uma estreita colaboração com o Grupo Pieralisi de Jesi. No entanto, nos últimos 20 anos, sua produção cresceu exponencialmente, incluindo a construção de uma nova instalação, usada exclusivamente para o processamento de aço inoxidável.

Além disso, eles agora atendem a uma gama mais ampla de setores, incluindo agricultura e alimentos, energia renovável e fotovoltaica, embalagens e automação.

O SigmaNEST atendeu plenamente às nossas necessidades de controle ligadas a uma gestão de negócios cada vez mais complexa.

Como um modelo de negócios de cliente único lida com o crescimento?

Em 2001, a empresa tinha um único objetivo: satisfazer as necessidades de fabricação de um grande cliente que ocupava quase 90% da capacidade de produção. Com exceção de algumas outras pequenas empresas, essa parceria quase exclusiva não exigia um fluxo de trabalho organizacional complexo. O gerenciamento de pedidos dessa única fonte exigia apenas algumas etapas simples para manter um fluxo de produção tranquilo.

No entanto, com o passar do tempo, a reputação e os pedidos comerciais aumentaram e a base de clientes se diversificou. A empresa não teve escolha a não ser mudar de uma mentalidade monossetorial para uma mentalidade de mercado diversificado e adaptar seu processo de produção para lidar com maior complexidade.

Em 2016, o SigmaNEST foi apresentado à IN.CO.M com o objetivo de configurar sua fábrica para a produção enxuta, uma meta que ainda é um requisito fundamental para a família Campolucci atualmente. "A integração de nossos sistemas e a interconexão de toda a fábricaa são agora essenciais para dar suporte à nossa produção complexa e articulada", explica Matteo Campolucci, proprietário da IN.CO.M. "Novos treinamentos são essenciais para nos adaptarmos rapidamente ao nosso novo método de trabalho, estrutura e organização de novos clientes."

Produção precisa, prazos curtos e controle total

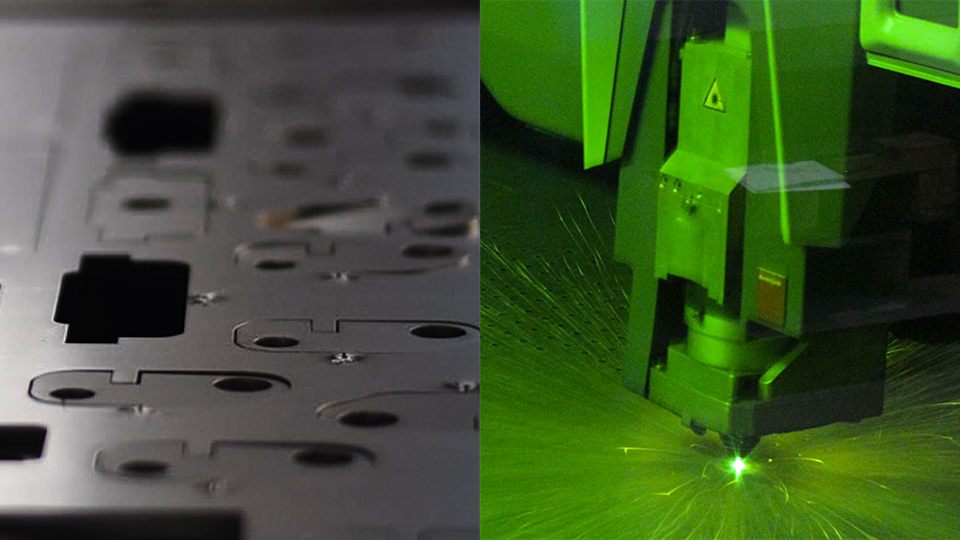

A primeira mudança na fábrica foi a implementação de um novo sistema de gerenciamento e controle, bem como uma melhoria organizacional de 360° em todos os sistemas de produção. Um novo software ERP foi introduzido para o gerenciamento da produção, e o SigmaNEST foi instalado para integrar os sistemas e otimizar o processo de corte. Considerando que trabalhar com precisão e prazos curtos é uma necessidade para competir, a interconexão de dados e um alto nível de integração entre os aplicativos comerciais foram um ponto de virada.

Palavra-chave: Produção enxuta

Os benefícios da automação SigmaNEST não foram encontrados apenas na fase de corte, mas também em todo o fluxo de trabalho de fabricação. Precisão, cumprimento de prazos, monitoramento do andamento dos pedidos e planejamento, tudo isso e muito mais resultou em processos otimizados e maior controle sobre as operações. Em um contexto em que a inovação de processos é mais importante do que a inovação de produtos, a IN.CO.M aplicou a flexibilidade e a modularidade do software SigmaNEST para se transformar no parceiro ideal para seus clientes finais.

A SigmaNEST nos forneceu um fluxo de trabalho fluido que evita possíveis paradas devido à falta de dados ou interrupções que fazem com que a empresa perca tempo e dinheiro.

Em sintonia com um mercado de negócios fluido

A IN.CO.M precisava de um sistema que proporcionasse um alto nível de integração com todos os aplicativos comerciais em todos os estágios da produção e que usasse a mesma linguagem de computador para garantir a interconexão e o compartilhamento de informações relevantes. "O SigmaNEST nos proporcionou um fluxo de trabalho fluido que evita possíveis paradas devido à falta de dados ou interrupções que fazem com que a empresa perca tempo e dinheiro", comentou Compolucci." Além disso, a transição do nosso antigo sistema para o SigmaNEST não afetou em nada o trabalho do usuário, graças à rápida implementação, ao excelente suporte técnico e à interface intuitiva. Percebemos imediatamente melhorias significativas no controle e gerenciamento de processos."

Planos para o futuro

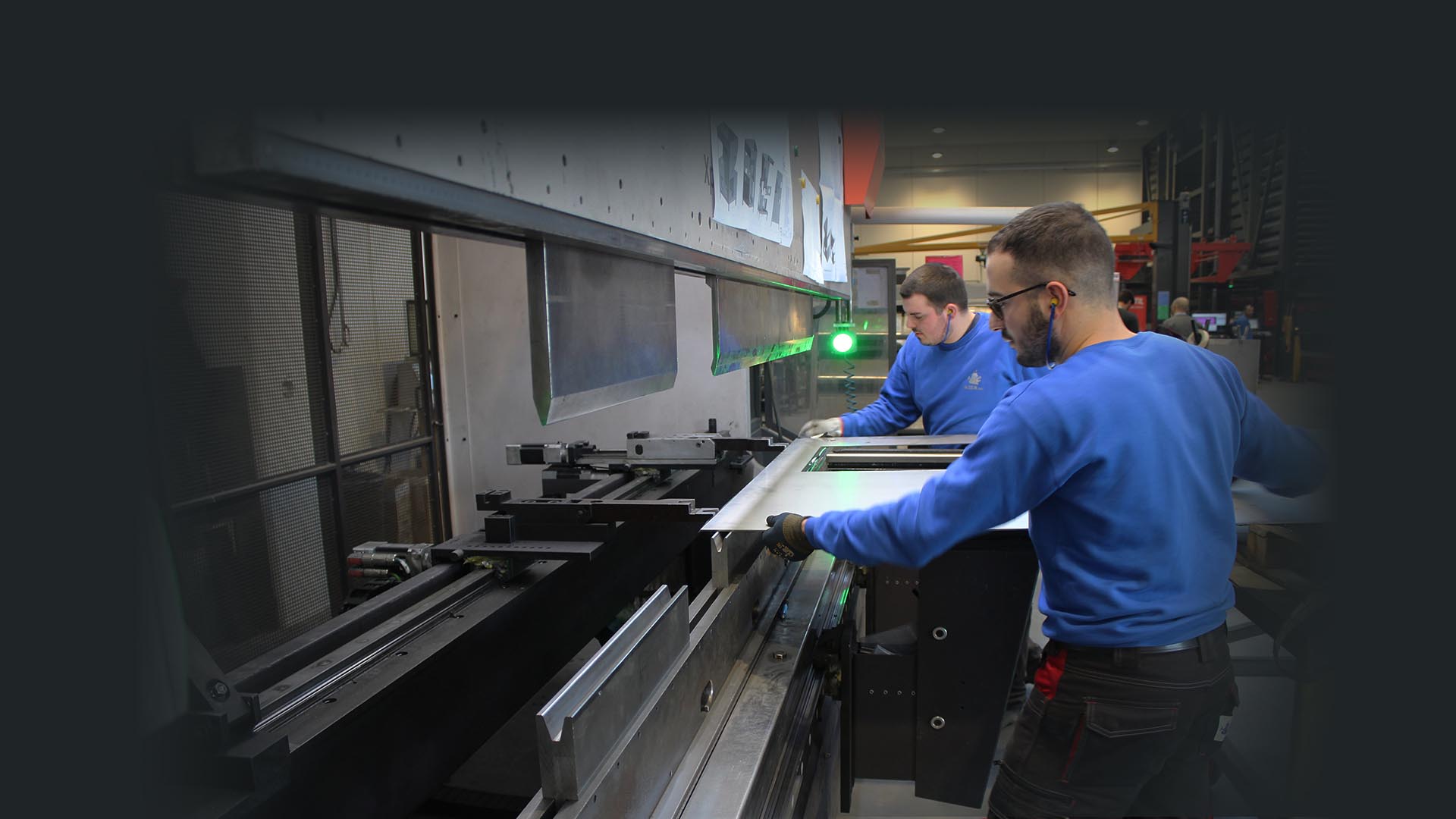

"Para acompanhar as necessidades do mercado, é preciso fazer investimentos adequados", diz Campolucci. "O próximo passo será a implementação do setor 4.0." Além do SigmaNEST, a empresa planeja instalar o SigmaBEND para o gerenciamento de duas máquinas de dobra Bystronic como uma solução de software automatizada para maximizar a velocidade, a qualidade e a flexibilidade de seu fluxo de trabalho de dobra.

Com a introdução de novas técnicas e tecnologias, a IN.CO.M acredita que a otimização adicional dos processos será inevitável, especialmente no gerenciamento do status do pedido e na rastreabilidade. A meta nesse caso também será a racionalização dos processos.