Lorsqu'une entreprise mono-client spécialisée dans la charpenterie métallique depuis plus de 60 ans décide d'étendre ses activités à des secteurs divers tels que l'alimentation, l'énergie photovoltaïque et l'automatisation, ses processus de fabrication doivent changer.

La société IN.CO.M Srl (Mechanical Construction Company) est le dernier développement dans l'histoire de la famille Campolucci. La société a été créée le 1er janvier 2002 en remplacement de Nova Metalmeccanica Belvederese srl (N.M.B), une société créée dans les années 1960 par le fondateur Mario Campolucci pour fabriquer des éléments de menuiserie métallique et des composants en aluminium pour l'installation de fenêtres.

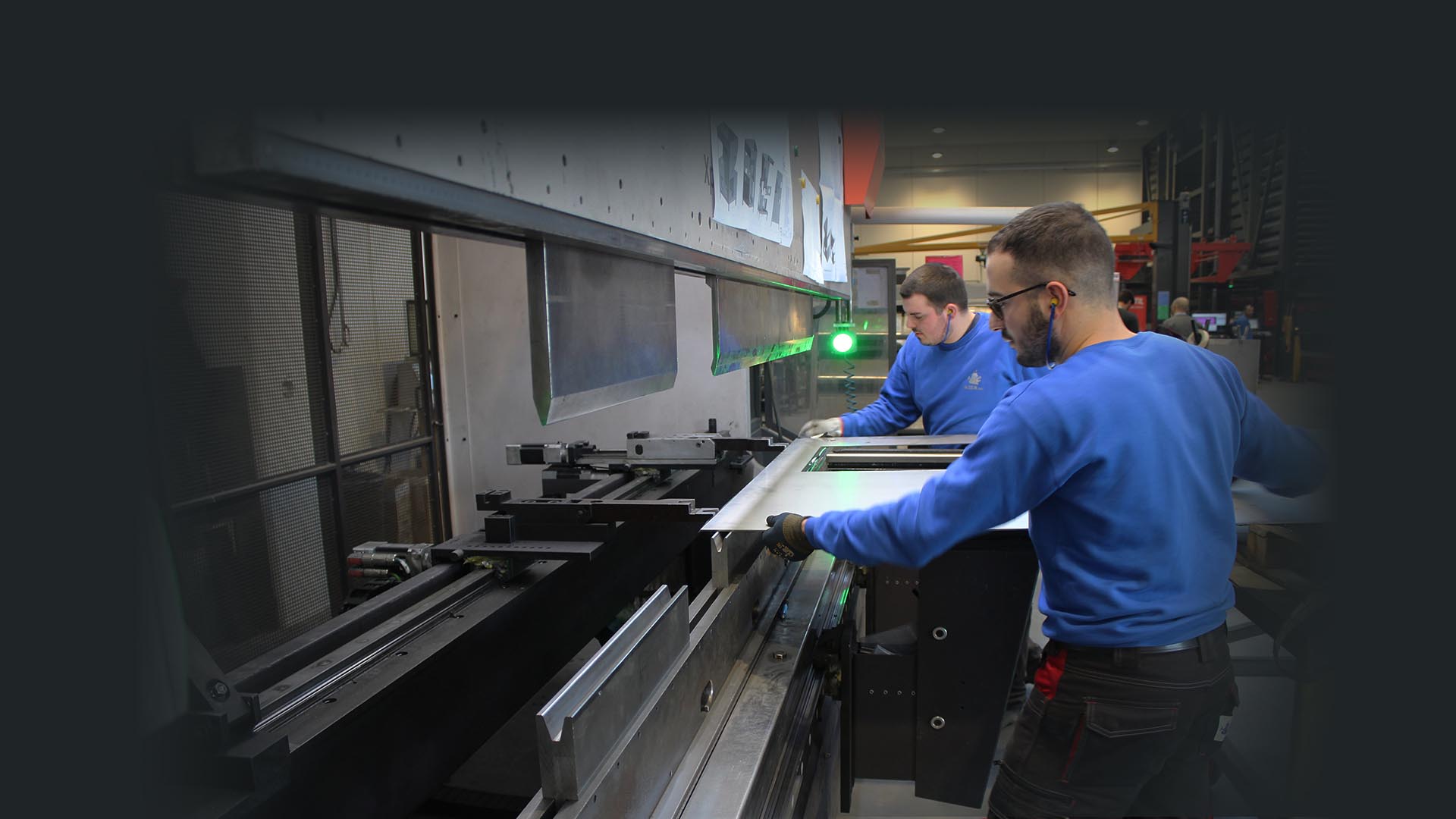

Depuis ses débuts en tant qu'entreprise familiale Campolucci, IN.CO.M srl est passée à 30 employés tout en conservant sa forte réputation sur le marché de la charpenterie métallique, spécialisée dans le fer, l'acier inoxydable et l'aluminium. L'objectif initial de l'entreprise était principalement axé sur une étroite collaboration avec le groupe Pieralisi de Jesi. Cependant, au cours des 20 dernières années, la production a augmenté de façon exponentielle, notamment grâce à la construction d'une nouvelle installation, utilisée exclusivement pour le traitement de l'acier inoxydable.

En outre, elles desservent désormais un éventail plus large d'industries, notamment l'agriculture et l'alimentation, les énergies renouvelables et photovoltaïques, l'emballage et l'automatisation.

SigmaNEST a pleinement répondu à notre besoin de contrôle lié à une gestion d'entreprise de plus en plus complexe.

En 2001, l'entreprise avait un seul objectif : satisfaire les besoins de fabrication du seul gros client qui occupait près de 90 % de la capacité de production. À l'exception de quelques autres petites entreprises, ce partenariat presque exclusif ne nécessitait pas un flux de travail organisationnel complexe. La gestion des commandes provenant de cette source unique ne nécessitait que quelques étapes simples pour maintenir un flux de production régulier.

Cependant, au fil du temps, la réputation et les commandes commerciales ont augmenté et la clientèle s'est diversifiée. L'entreprise n'a eu d'autre choix que de passer d'une mentalité de mono-secteur à une mentalité de marché diversifié et d'adapter son processus de production pour faire face à une plus grande complexité.

En 2016, SigmaNEST a été présenté à IN.CO.M dans le but de mettre en place leur atelier vers la Lean Production, un objectif qui est encore aujourd'hui une exigence fondamentale pour la famille Campolucci. "L'intégration de nos systèmes et l'interconnexion de l'ensemble de l'atelier sont désormais essentielles pour soutenir notre production complexe et articulée", explique Matteo Campolucci, propriétaire d'IN.CO.M. "Une nouvelle formation est essentielle pour s'adapter rapidement à notre nouvelle méthode de travail, à notre structure et à l'organisation de nouveaux clients."

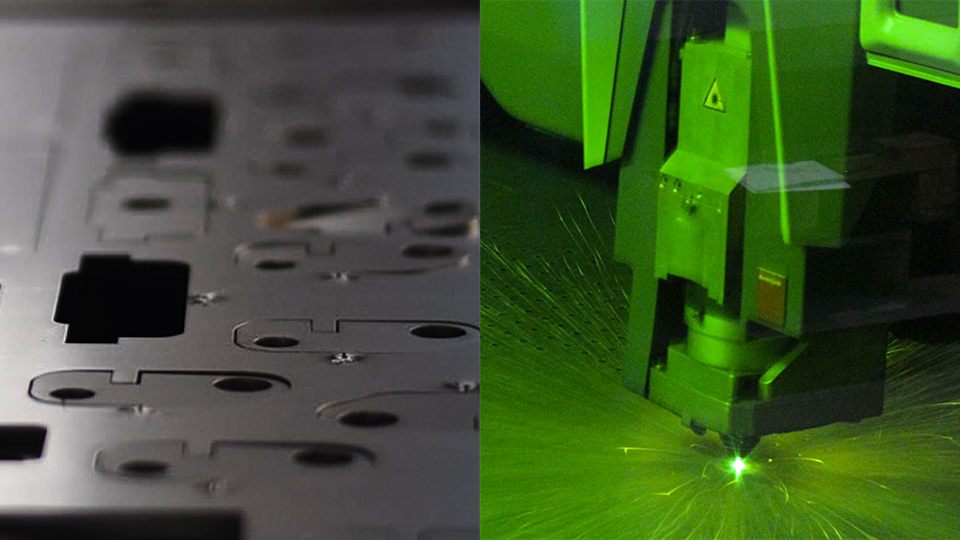

Le premier changement dans l'atelier a été la mise en œuvre d'un nouveau système de gestion et de contrôle, ainsi qu'une amélioration organisationnelle à 360° de tous les systèmes de production. Un nouveau logiciel ERP a été introduit pour la gestion de la production et SigmaNEST a été installé pour intégrer les systèmes et optimiser le processus de coupe. Si l'on considère que travailler avec précision et dans des délais courts est une nécessité pour être compétitif, l'interconnexion des données et un niveau élevé d'intégration entre les applications commerciales ont constitué un tournant.

Les avantages de l'automatisation de SigmaNEST n'ont pas seulement été constatés lors de la phase de découpe, mais également tout au long du processus de fabrication. Précision, respect des délais, suivi de l'avancement des commandes et de la planification, tout cela et bien d'autres choses encore ont permis d'optimiser les processus et de mieux maîtriser les opérations. Dans un contexte où l'innovation de processus est plus importante que l'innovation de produits, IN.CO.M a appliqué la flexibilité et la modularité du logiciel SigmaNEST pour se transformer en partenaire idéal pour ses clients finaux.

SigmaNEST nous a fourni un flux de travail fluide qui évite les éventuels temps d'arrêt dus à un manque de données, ou les interruptions qui font perdre du temps et de l'argent à l'entreprise.

IN.CO.M avait besoin d'un système offrant un haut niveau d'intégration avec toutes les applications commerciales à tous les stades de la production et utilisant le même langage informatique pour assurer l'interconnexion et le partage des informations pertinentes. "SigmaNEST nous a fourni un flux de travail fluide qui évite les éventuels arrêts dus à un manque de données, ou les interruptions qui font perdre du temps et de l'argent à l'entreprise", commente M. Compolucci. De plus, la transition de notre ancien système vers SigmaNEST n'a pas du tout affecté le travail de l'utilisateur grâce à une mise en œuvre rapide, un excellent support technique et une interface intuitive. Nous avons immédiatement constaté des améliorations significatives dans le contrôle et la gestion des processus.

"Pour répondre aux besoins du marché, des investissements appropriés doivent être réalisés", explique M. Campolucci. "La prochaine étape sera la mise en œuvre de l'industrie 4.0". En plus de SigmaNEST, l'entreprise prévoit d'installer SigmaBEND pour la gestion de deux cintreuses Bystronic en tant que solution logicielle automatisée afin de maximiser la vitesse, la qualité et la flexibilité de leur flux de travail de cintrage.

Avec l'introduction de nouvelles techniques et technologies, IN.CO.M pense que l'optimisation des processus sera inévitable, en particulier dans la gestion de l'état des commandes et dans la traçabilité. Dans ce cas également, l'objectif sera de rationaliser les processus.

Smucker Laser améliore l'efficacité et le contrôle de la fabrication métallique en intégrant SigmaNEST à SigmaMRP, améliorant ainsi la précision des devis, le suivi des travaux et la gestion opérationnelle globale.

Tosec, une entreprise de transformation des métaux située à Zwolle, aux Pays-Bas, emploie une centaine de personnes et utilise les solutions SigmaNEST pour un traitement efficace de la tôle et une production durable.

Mecal Srl a réduit son temps de programmation de 300% grâce à l'implémentation de SigmaTUBE et SigmaNEST, ce qui a permis d'améliorer l'efficacité et l'intégration avec leur système de gestion.

Powertrans a augmenté sa productivité et réduit les erreurs en mettant en œuvre SigmaNEST pour l'imbrication, le suivi et le reporting automatisés. Le logiciel a permis une fabrication compétitive grâce à un flux de travail rationalisé et des rapports personnalisés.

Grâce à l'automatisation de SigmaNEST, l'entreprise de menuiserie métallique IN.CO.M Srl a adapté ses processus de fabrication à son expansion dans divers secteurs tels que l'alimentation, les énergies renouvelables, l'emballage et l'automatisation.

Phenix Construction Technologies utilise SigmaNEST pour gérer la partie CAO/FAO du processus de construction de bâtiments préfabriqués, ce qui permet de réduire les erreurs potentielles et d'améliorer l'efficacité.