Il était important pour nous de trouver un logiciel d'imbrication tel que SigmaNEST pour nous aider à devenir plus productifs et à éviter les erreurs. Nous pouvons maintenant nous concentrer à nouveau sur la fourniture des meilleurs produits à nos clients. Nous faisons entièrement confiance à SigmaNEST pour surpasser toutes les tâches que nous envoyons à nos machines.

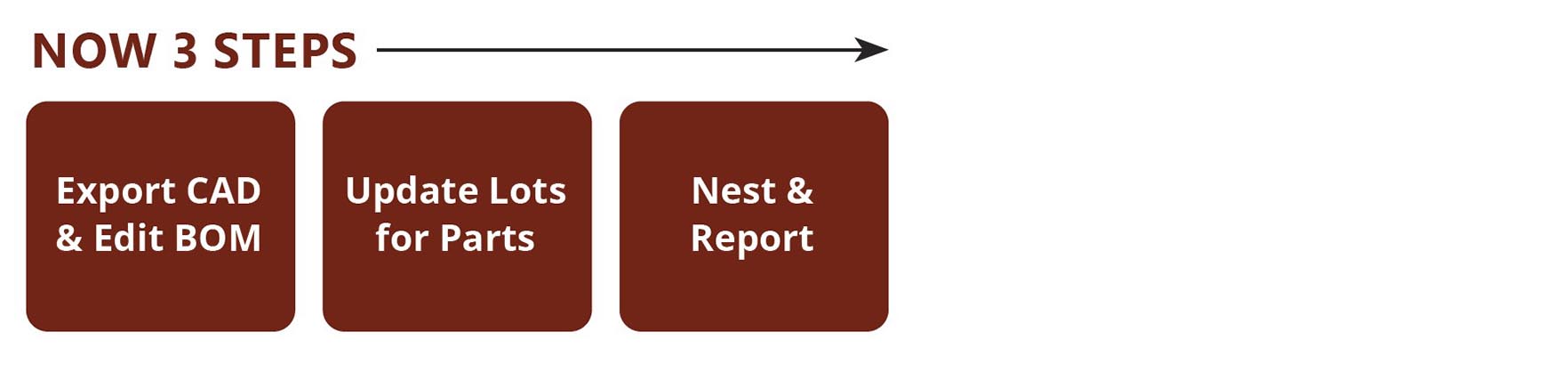

Fondée en 1987, Powertrans Automation est reconnue pour sa qualité, son expertise technique et ses livraisons dans les délais impartis, tant dans le secteur privé que dans le secteur public. Powertrans dessert des secteurs allant du pétrole et du gaz naturel à l'acier et à l'électricité, en passant par la transformation de l'énergie, avec des solutions qui vont de la construction de sous-stations électriques de 400 kV à la conception de panneaux électriques et d'automatisation personnalisés, de conduits de bus et d'armoires en tôle.

Powertrans Automation a constaté que la rationalisation des flux de travail est devenue de plus en plus cruciale pour une fabrication efficace et compétitive et qu'il s'agit d'un domaine d'amélioration qui peut avoir un impact considérable sur les résultats. Même un changement apparemment simple peut souvent réduire le risque d'erreur manuelle et fournir un flux de travail plus fluide qui génère des résultats.

Avant d'utiliser SigmaNEST, Powertrans Automation utilisait le logiciel de CFAO fourni avec ses machines laser CNC. En même temps, elle était confrontée à des problèmes récurrents de suivi des pièces, de confusion entre les lignes de pliage et les lignes de coupe sur les dessins CAO, et à des goulots d'étranglement fréquents dans le processus d'établissement de rapports.

Le premier défi consistait à trouver un meilleur moyen de suivre les pièces et les restes. De nombreux projets sont arrivés à la fin de la phase de production pour découvrir que des pièces n'avaient pas été coupées ou étaient manquantes. Le projet était alors bloqué et attendait la production d'une seule pièce. Cette situation entraînait de nombreuses interruptions des lignes de production et augmentait considérablement les délais de livraison pour les clients.

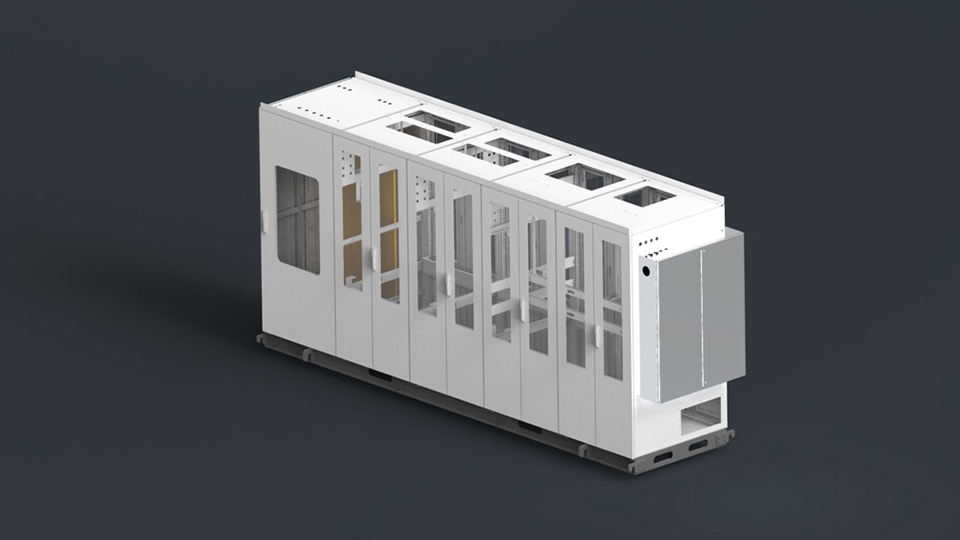

Grâce à l'installation de SigmaNEST et à ses capacités intégrées de suivi des pièces, les programmeurs peuvent importer et visualiser toutes les pièces nécessaires à l'emboîtement, à la coupe et au pliage, dans une liste complète. Toutes les erreurs dues à la saisie et au suivi manuels sont désormais éliminées du processus de production.

"La réduction du temps d'imbrication entraîne une réduction de notre délai d'exécution. Nous pouvons nous concentrer sur la conception du produit et nous soucier moins des erreurs potentielles et des interférences manuelles. Ces nouveaux processus nous aident à réduire les pénuries de matériel et à assurer un flux de production régulier. Avec SigmaNEST, notre temps d'imbrication a été réduit de 66%.

SigmaNEST nous a permis d'améliorer nos processus d'une manière que nous n'aurions jamais cru possible. Il nous a dotés de fonctionnalités qui nous donnent un avantage sur les marchés concurrentiels que nous desservons.

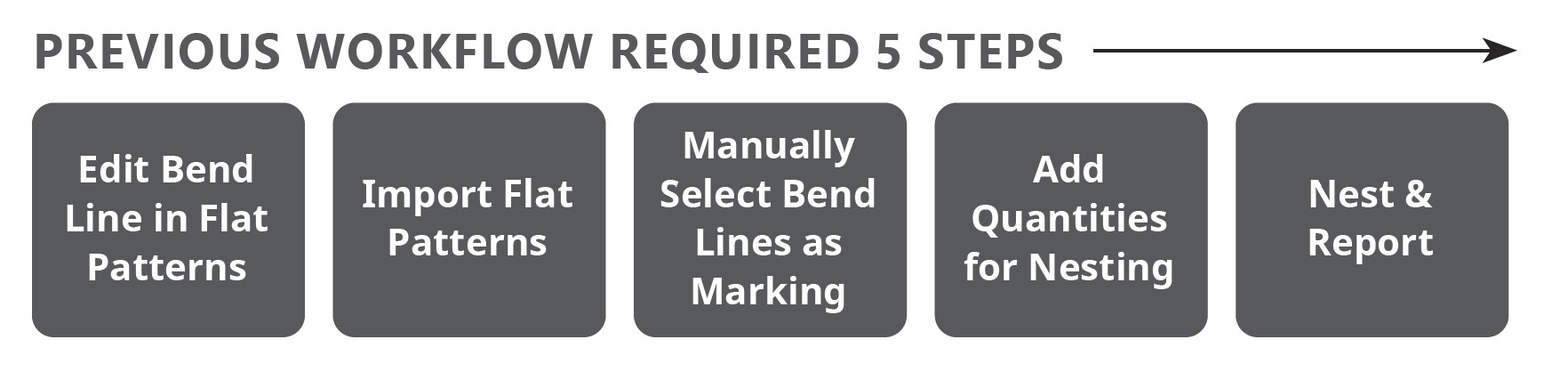

Un deuxième défi auquel Powertrans Automation a dû faire face concernait la programmation de la presse plieuse. Les programmeurs avaient souvent du mal à faire la différence entre les lignes CAO pour la découpe laser et les lignes de pliage pour la presse plieuse. Avant l'intégration de SigmaNEST, deux processus distincts étaient nécessaires pour la découpe et le marquage. Le programmeur devait sélectionner manuellement les lignes de pliage sur la base de deux points de dessin, puis marquer une ligne distincte pour le pliage. Cela prenait beaucoup de temps et créait un goulot d'étranglement dans le flux de travail, car deux processus distincts étaient exécutés pour une seule étape de la production.

SigmaNEST a été en mesure de transformer ce processus d'une opération manuelle en deux étapes en un processus automatisé. Cela a amélioré les performances et la rentabilité de Powertrans Automation, en économisant du temps, en réduisant la main d'œuvre et en éliminant le risque d'erreur humaine. "Bien que nous n'utilisions actuellement SigmaNEST que pour optimiser un seul processus, l'ensemble de notre chaîne de fabrication dépend de cette opération", explique Ankush Khemesara. "Avec notre ancien logiciel d'imbrication, notre temps de traitement était de 4 heures. Avec SigmaNEST, il n'est plus que de 1 heure et 20 minutes".

Le temps d'imbrication a été réduit dès le premier jour. Nous avons eu moins d'interférences en déplaçant manuellement les pièces sur notre feuille pour récupérer les chutes, et comme nous avons acquis une meilleure compréhension de SigmaNEST, nous avons créé une procédure standard adaptée à notre processus, ce qui a rationalisé nos opérations.

"Bien que nous n'utilisions actuellement SigmaNEST que pour optimiser un seul processus, l'ensemble de notre chaîne de production dépend de cette opération", explique Ankush Khemesara. "Avec notre ancien logiciel d'imbrication, notre temps de traitement était de 4 heures. Avec SigmaNEST, il n'est plus que de 1 heure et 20 minutes".

Enfin, Powertrans Automation dispose d'un système de reporting beaucoup plus robuste grâce aux capacités de reporting complètes de SigmaNEST. Grâce à SigmaNEST, l'entreprise est désormais en mesure de créer des rapports personnalisés, propres à chaque client, à chaque commande et à chaque pièce. Powertrans a créé une série de formats de rapports qui lui permettent de rassembler toutes les informations pertinentes sur les commandes. Ces rapports adaptent leur programme de production à chaque client, de sorte qu'ils savent exactement à quel stade du processus de production se trouve la commande d'un client donné à un moment donné. Cela a permis à Powertrans de respecter ou de dépasser les délais, d'informer les clients de l'étape de production à laquelle ils se trouvent et de fournir le meilleur service possible.

En conclusion, Khemesara déclare : "Le processus d'intégration s'est déroulé en douceur. SigmaNEST dispose d'une excellente équipe d'assistance, qui fournit un soutien immédiat, ce qui nous a déjà énormément aidés. Les améliorations que nous avons déjà constatées grâce à l'aide apportée par SigmaNEST à notre production ont considérablement augmenté notre gestion du temps, notre main-d'œuvre et nos résultats. Nous sommes impatients de poursuivre notre partenariat avec eux et d'ajouter éventuellement de nouveaux produits à l'avenir.

Company: Powertrans Automation

Industry: Electrical components and enclosures

Website: https://powertrans.io/

Principaux avantages obtenus :

Smucker Laser améliore l'efficacité et le contrôle de la fabrication métallique en intégrant SigmaNEST à SigmaMRP, améliorant ainsi la précision des devis, le suivi des travaux et la gestion opérationnelle globale.

Tosec, une entreprise de transformation des métaux située à Zwolle, aux Pays-Bas, emploie une centaine de personnes et utilise les solutions SigmaNEST pour un traitement efficace de la tôle et une production durable.

Mecal Srl a réduit son temps de programmation de 300% grâce à l'implémentation de SigmaTUBE et SigmaNEST, ce qui a permis d'améliorer l'efficacité et l'intégration avec leur système de gestion.

Powertrans a augmenté sa productivité et réduit les erreurs en mettant en œuvre SigmaNEST pour l'imbrication, le suivi et le reporting automatisés. Le logiciel a permis une fabrication compétitive grâce à un flux de travail rationalisé et des rapports personnalisés.

Grâce à l'automatisation de SigmaNEST, l'entreprise de menuiserie métallique IN.CO.M Srl a adapté ses processus de fabrication à son expansion dans divers secteurs tels que l'alimentation, les énergies renouvelables, l'emballage et l'automatisation.

Phenix Construction Technologies utilise SigmaNEST pour gérer la partie CAO/FAO du processus de construction de bâtiments préfabriqués, ce qui permet de réduire les erreurs potentielles et d'améliorer l'efficacité.