SigmaNESTのようなネスティングソフトを見つけることは、私たちにとって、より生産性を高め、エラーをなくすために重要でした。これで、私たちは、お客様に最高の製品を提供することに、再び集中することができます。私たちは、SigmaNESTを全面的に信頼し、私たちの機械に送られるすべてのジョブにおいて、最高のパフォーマンスを発揮しています。

より良いトラッキング、レポーティング、CAD/CAMによるワークフローの高速化

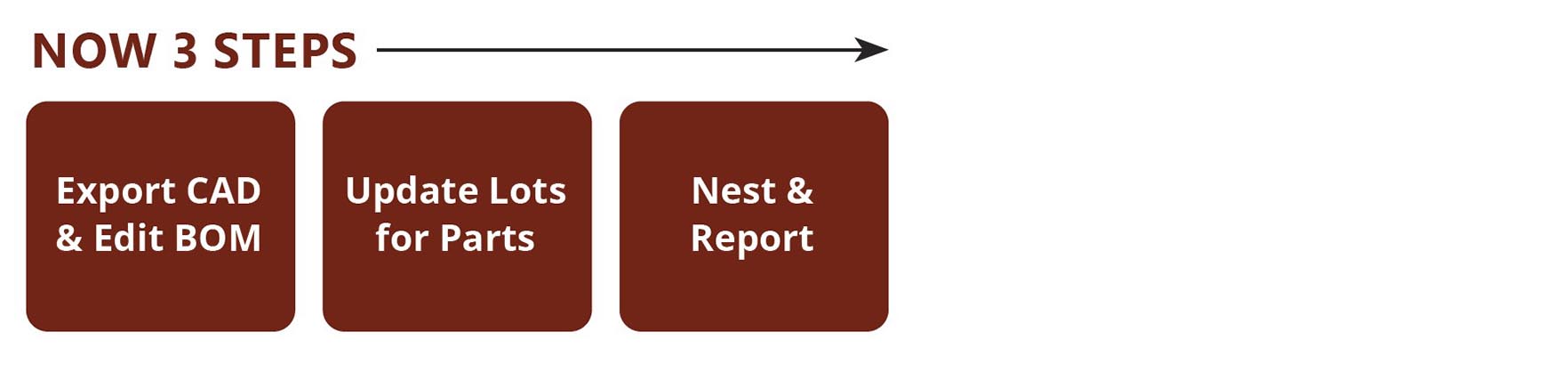

1987年に設立されたPowertrans Automationは、その品質、技術的専門知識、タイムリーな納品で、民間と政府の両方のセンターで信頼されています。Powertransは、石油・天然ガスから鉄鋼・電気、エネルギー転換に至るまで、幅広い分野にサービスを提供しており、400kV変電所の建設からカスタム電気・オートメーションパネル、バスダクト、板金エンクロージャーの設計まで、幅広いソリューションを提供しています。

Powertrans Automationは、効率的で競争力のある製造業にとって、合理的なワークフローがますます重要になってきており、収益に大きく影響する改善点の1つであることを発見しました。一見シンプルな変更であっても、手作業によるミスのリスクを減らし、よりスムーズなワークフローを提供することで、成果を上げることができる場合があります。

SigmaNESTを使用する前、Powertrans Automation社はCNCレーザーマシンに付属するCAD/CAMソフトウェアを使用していました。しかし、その一方で、部品の追跡、CAD図面上の曲げ線と切断線の混同、報告プロセスにおける頻繁なボトルネックといった課題に繰り返し直面していました。

最初の課題は、部品や残材を管理するためのより良い方法を見つけることでした。多くのプロジェクトは、生産段階の終わりになって、パーツがカットされていなかったり、欠けていたりすることに気づきました。そして、プロジェクトは停滞し、たった1つのパーツのために生産を待つことになった。そのため、生産ラインに多くの支障をきたし、顧客への納期が大幅に伸びてしまったのです。

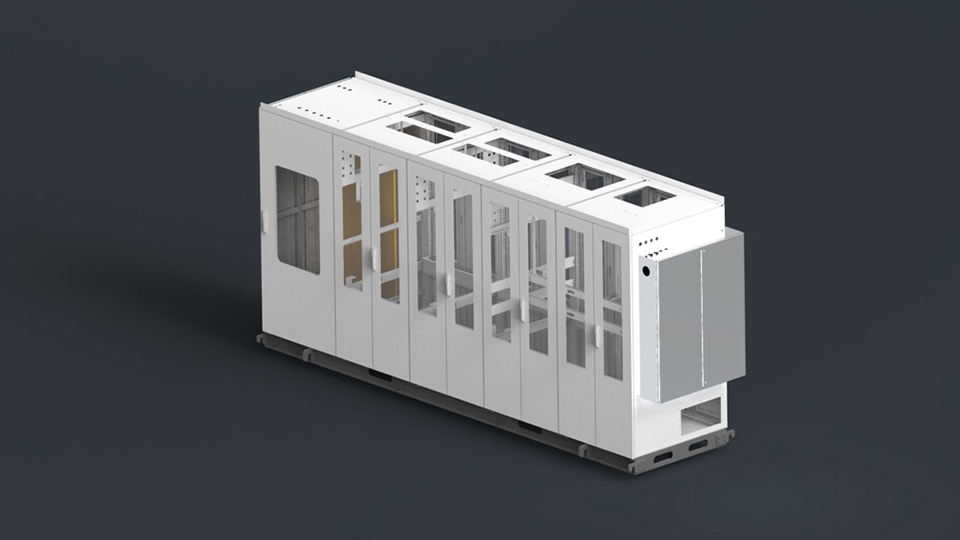

SigmaNESTとその統合された部品追跡機能により、プログラマーはネスト、カット、ベンドに必要なすべての部品をインポートし、1つの完全なリストで表示することができます。手入力やトラッキングによるミスは、生産プロセスから排除されるようになりました。

「ネスティングの時間が短縮されることで、リードタイムも短縮されます。製品の設計に集中でき、潜在的なエラーや手作業による干渉の心配も少なくなります。これらの新しいプロセスは、材料の不足を減らし、スムーズな生産フローを提供するのに役立っています。SigmaNESTの導入により、ネスティング時間は66%短縮されました。"

SigmaNESTは、私たちが想像もしなかったような方法でプロセスを改善する能力を提供してくれました。シグマネストには、競争の激しい市場で優位に立てるような機能が備わっています。

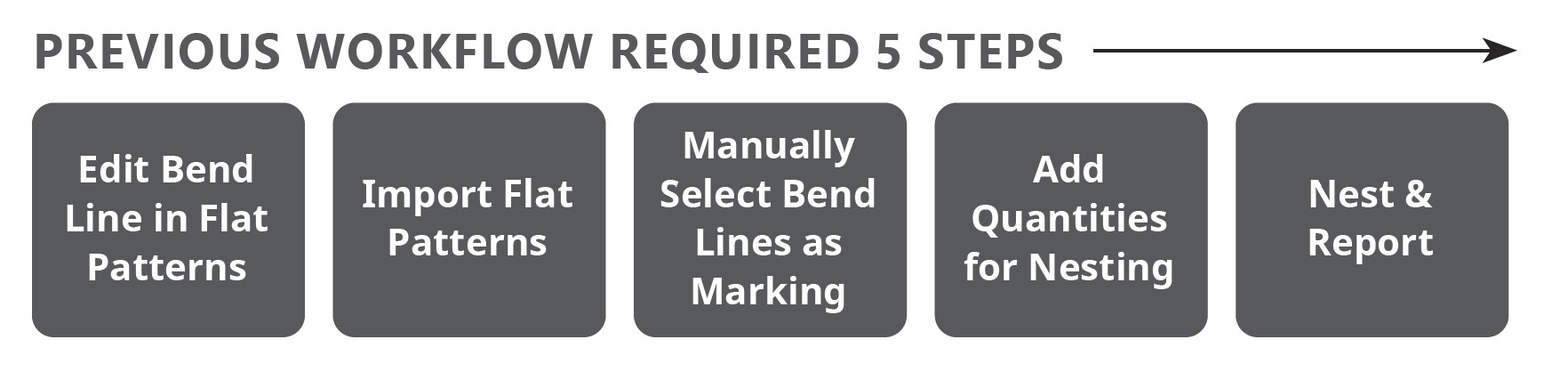

Powertrans Automationが直面した2つ目の課題は、プレスブレーキ用のプログラミングでした。プログラマーは、レーザー切断用のCADラインとプレスブレーキ用の曲げラインを区別するのに苦労することがしばしばありました。SigmaNESTを統合する前は、切断とマーキングのために2つの別々のプロセスが必要でした。プログラマーは、2つの図面ポイントに基づいて曲げ線を手動で選択し、曲げのために別の線をマークする必要がありました。これは非常に時間がかかり、生産の1つのステップのために2つの別々のプロセスが実行されていたため、ワークフローのボトルネックになっていました。

SigmaNESTは、このプロセスを2段階の手作業から1つの自動化されたプロセスへと変えることができました。これにより、Powertrans Automationのパフォーマンスと収益性が向上し、時間の節約、マンパワーの削減、ヒューマンエラーのリスクの排除が実現しました。「現在、SigmaNESTは1つの工程の最適化にのみ使用していますが、当社の製造ライン全体がこの工程に依存しています」とAnkush Khemesara氏は説明します。「以前のネスティングソフトでは、処理時間が4時間かかっていました。しかし、SigmaNESTを使用することで、処理時間はわずか1時間20分まで短縮されました。

1日目からネスティングの時間が短縮されました。また、SigmaNESTをより深く理解することで、私たちのプロセスに合った標準的な手順を作成し、オペレーションを合理化することができました。

「現在、SigmaNESTを使用しているのは1つの工程の最適化のみですが、当社の製造ライン全体がこの操作に依存しています」とAnkush Khemesara氏は説明します。「以前のネスティングソフトでは、処理時間が4時間かかっていました。しかし、SigmaNESTを使用することで、処理時間はわずか1時間20分まで短縮されました。

最後に、Powertrans Automationは、SigmaNESTの包括的なレポート機能により、より強固なレポートシステムを手に入れました。SigmaNESTでは、顧客、ジョブ、部品ごとにカスタマイズされたレポートを作成できるようになりました。Powertransは、すべての関連するジョブ情報を収集することができるように、いくつかのレポート形式を作成しました。これらのレポートでは、顧客ごとに生産スケジュールを調整し、特定の顧客のジョブが生産プロセスのどの段階にあるのかを正確に把握することができます。これにより、Powertransは納期を守り、生産工程のどの段階にあるのかを顧客に伝え、最高のサービスを提供することができるようになりました。

最後に、Khemesara氏は「統合プロセスは非常にスムーズでした。SigmaNESTのサポートチームは優秀で、すぐにサポートをしてくれるので、すでに非常に助かっています。SigmaNESTは優れたサポートチームを擁しており、即座にサポートを提供してくれるため、すでに非常に助かっています。また、SigmaNESTが生産を促進することで、時間管理、マンパワー、そして収益が大幅に向上しました。私たちは、彼らとのパートナーシップを継続し、将来的に新しい製品を追加する可能性があることを楽しみにしています。"

テックスペック

Company: Powertrans Automation

Industry: Electrical components and enclosures

Website: https://powertrans.io/

達成された主な効果

- 部品のカットとトラッキングを合理化し、100%ミスのない生産が可能。

- ネスティング時間の即時改善と材料節約

- 切断線と曲げ線の区別がつきやすいCAD/CAMビュー