Para nosotros era importante encontrar un software de anidado como SigmaNEST que nos ayudara a ser más productivos y a no cometer errores. Ahora podemos volver a centrarnos en ofrecer los mejores productos a nuestros clientes. Confiamos plenamente en SigmaNEST para superar cada trabajo que enviamos a nuestras máquinas.

Flujo de trabajo más rápido con mejor seguimiento, informes, CAD/CAM

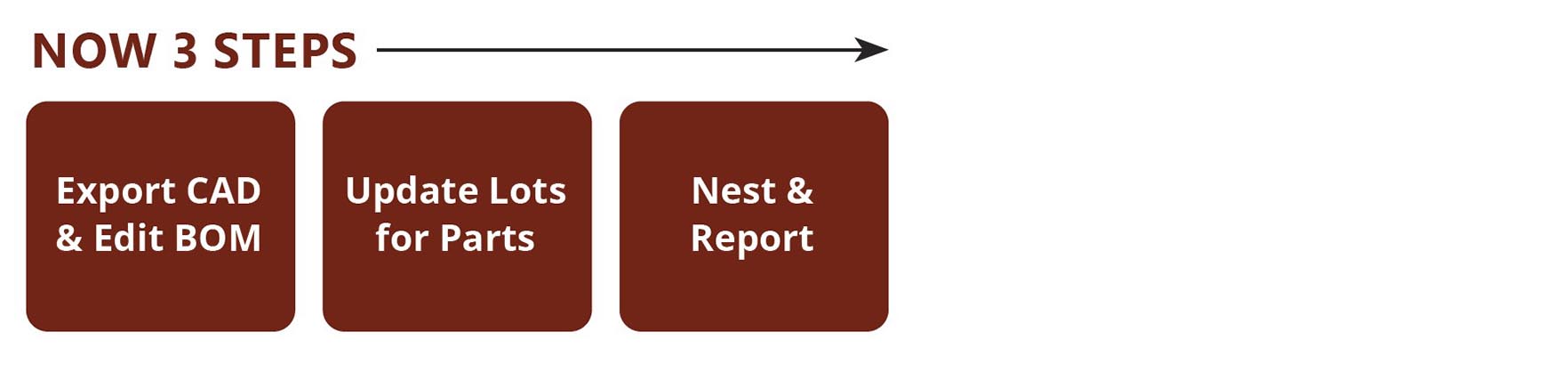

Fundada en 1987, Powertrans Automation goza de la confianza del sector privado y gubernamental por su calidad, experiencia técnica y puntualidad en las entregas. Powertrans presta servicio a sectores que van desde el petróleo y el gas natural hasta el siderúrgico y eléctrico, pasando por la transformación de la energía, con soluciones que incluyen desde la construcción de subestaciones eléctricas de 400 kV hasta el diseño de cuadros eléctricos y de automatización personalizados, conductos de barras y armarios de chapa.

Powertrans Automation descubrió que la agilización del flujo de trabajo es cada vez más crucial para una fabricación eficiente y competitiva, y es un área de mejora que puede tener un gran impacto en los resultados finales. Incluso un cambio aparentemente sencillo puede reducir a menudo el riesgo de error manual y proporcionar un flujo de trabajo más fluido que impulse los resultados.

Antes de utilizar SigmaNEST, Powertrans Automation utilizaba el software CAD/CAM suministrado con sus máquinas láser CNC. Al mismo tiempo, se enfrentaban a retos recurrentes con el seguimiento de piezas, confusión sobre las líneas de plegado frente a las de corte en los planos CAD y frecuentes cuellos de botella en el proceso de generación de informes.

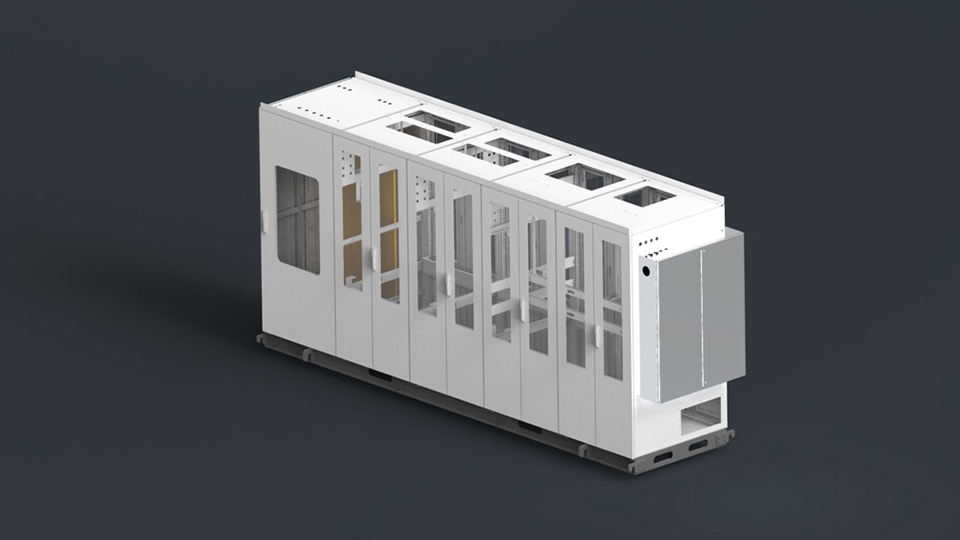

El primer reto fue encontrar una forma mejor de hacer un seguimiento de las piezas y los restos. Muchos proyectos llegaban al final de la fase de producción sólo para descubrir que no se habían cortado piezas o que faltaban. El proyecto se paralizaba entonces y se esperaba a la producción de una sola pieza. Esto causaba muchas interrupciones en las líneas de producción y aumentaba considerablemente el plazo de entrega a sus clientes.

Con la instalación de SigmaNEST y sus funciones integradas de seguimiento de piezas, los programadores pueden importar y visualizar todas las piezas necesarias para anidar, cortar y plegar, en un listado completo. Los errores debidos a la introducción y el seguimiento manuales se eliminan ahora del proceso de producción.

"Al reducirse el tiempo de anidado, se reduce nuestro plazo de entrega. Podemos centrarnos en el diseño del producto y preocuparnos menos por posibles errores e interferencias manuales. Estos nuevos procesos nos ayudan a reducir la escasez de material y proporcionan un flujo de producción fluido. Con SigmaNEST, nuestro tiempo de anidamiento se redujo en un 66%".

SigmaNEST nos ha proporcionado la capacidad de mejorar nuestros procesos de una forma que nunca creímos posible. Nos han dotado de funciones que nos proporcionan una ventaja en los mercados competitivos a los que servimos.

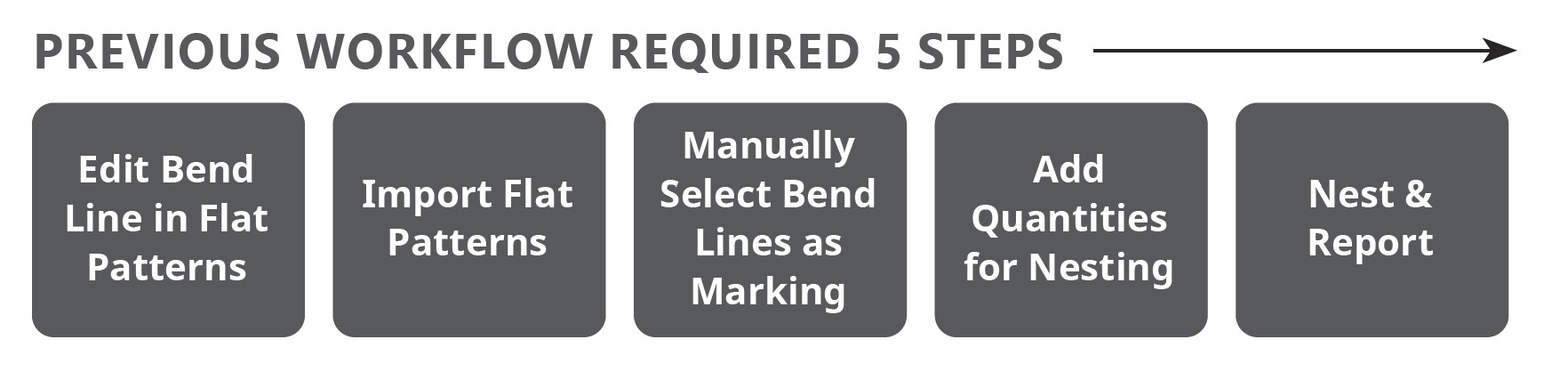

Un segundo reto al que se enfrentó Powertrans Automation fue la programación para la plegadora. Los programadores a menudo tenían problemas para diferenciar entre las líneas CAD para el corte por láser y las que eran líneas de plegado para la plegadora. Antes de integrar SigmaNEST, se necesitaban dos procesos separados para el corte y el marcado. El programador tenía que seleccionar manualmente las líneas de plegado basándose en dos puntos de dibujo y, a continuación, marcar una línea separada para el plegado. Esto consumía mucho tiempo y creaba un cuello de botella en el flujo de trabajo, ya que se realizaban dos procesos distintos para un solo paso de la producción.

SigmaNEST pudo transformar este proceso de una operación manual de dos pasos a un proceso automatizado. Esto ha mejorado el rendimiento y la rentabilidad de Powertrans Automation, ahorrando tiempo, reduciendo la mano de obra y eliminando el riesgo de error humano. "Aunque actualmente sólo utilizamos SigmaNEST para optimizar un único proceso, toda nuestra línea de fabricación depende de esta operación", explica Ankush Khemesara. "Con nuestro antiguo software de Nesting, nuestro tiempo de procesamiento era de 4 horas. Sin embargo, con SigmaNEST nuestro tiempo de procesamiento se ha reducido a sólo 1 hora y 20 minutos".

El tiempo de Nesting se redujo desde el primer día. Tuvimos menos interferencias al mover manualmente las piezas en nuestra chapa para obtener restos, y a medida que fuimos conociendo mejor SigmaNEST creamos un procedimiento estándar para adaptarlo a nuestro proceso que ha agilizado nuestras operaciones.

"Aunque actualmente sólo utilizamos SigmaNEST para optimizar un único proceso, toda nuestra línea de fabricación depende de esta operación", explica Ankush Khemesara. "Con nuestro antiguo software de Nesting, nuestro tiempo de procesamiento era de 4 horas. Sin embargo, con SigmaNEST nuestro tiempo de procesamiento se ha reducido a sólo 1 hora y 20 minutos".

Por último, Powertrans Automation dispone de un sistema de generación de informes mucho más sólido gracias a las completas funciones de generación de informes de SigmaNEST. Con SigmaNEST, ahora pueden crear informes personalizados exclusivos para cada cliente, trabajo y pieza. Powertrans ha creado un puñado de formatos de informe que les permiten recopilar toda la información relevante del trabajo. Estos informes adaptan su programa de producción a cada cliente para que sepan exactamente en qué punto del proceso de producción se encuentra el trabajo de un cliente específico en un momento dado. Esto ha ayudado a Powertrans a cumplir o superar los plazos, informar a los clientes de la fase de producción en la que se encuentran y ofrecer el mejor servicio posible.

Para concluir, Khemesara afirma: "El proceso de integración se ha desarrollado sin problemas. SigmaNEST cuenta con un excelente equipo de asistencia, que nos proporciona un apoyo inmediato que ya nos ha ayudado enormemente. Las mejoras que ya hemos observado gracias a la ayuda de SigmaNEST para impulsar nuestra producción han aumentado significativamente nuestra gestión del tiempo, nuestra mano de obra y nuestros resultados. Esperamos seguir colaborando con ellos y poder añadir nuevos productos en el futuro."

ESPECIFICACIONES TÉCNICAS

Company: Powertrans Automation

Industry: Electrical components and enclosures

Website: https://powertrans.io/

Principales beneficios obtenidos:

- Corte y seguimiento de piezas racionalizados para una producción sin 100 errores

- Mejora inmediata del tiempo de Nesting y ahorro de material

- Vistas CAD/CAM sencillas para distinguir entre la línea de corte y la de plegado