Es war wichtig für uns, eine Verschachtelungssoftware wie SigmaNEST zu finden, die uns hilft, produktiver und fehlerfreier zu werden. Jetzt können wir uns wieder darauf konzentrieren, die besten Produkte für unsere Kunden zu liefern. Wir vertrauen voll und ganz darauf, dass SigmaNEST bei jedem Auftrag, den wir an unsere Maschinen schicken, mehr leistet.

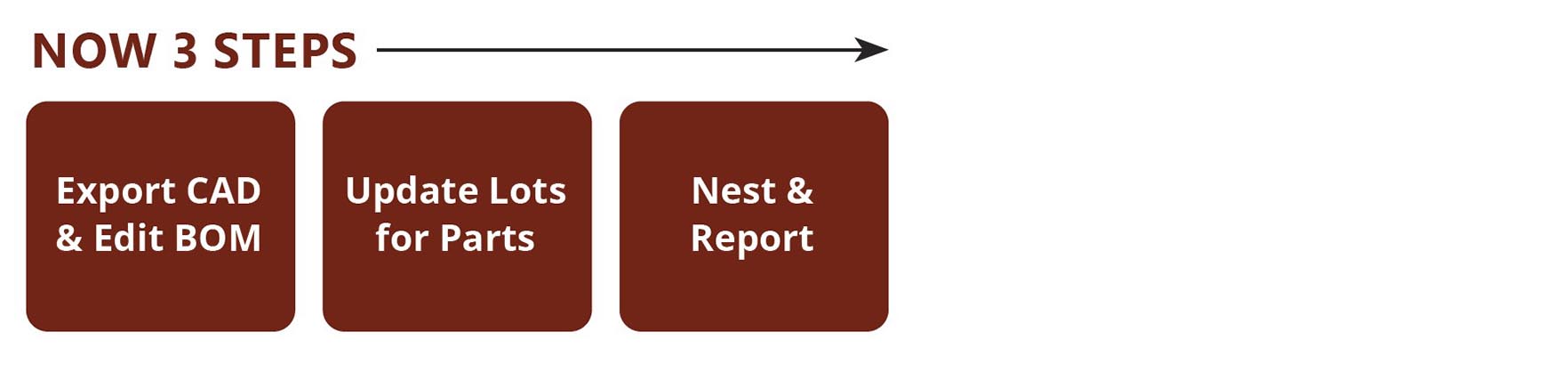

Powertrans Automation wurde 1987 gegründet und genießt seither das Vertrauen privater und staatlicher Auftraggeber für seine Qualität, sein technisches Fachwissen und seine pünktliche Lieferung. Powertrans bedient Sektoren, die von Erdöl und Erdgas über Stahl und Elektro bis hin zur Energieumwandlung reichen, mit Lösungen, die den Bau von 400-kV-Umspannwerken bis hin zum Entwurf von kundenspezifischen Elektro- und Automatisierungsschalttafeln, Buskanälen und Blechgehäusen umfassen.

Powertrans Automation hat herausgefunden, dass rationelle Arbeitsabläufe für eine effiziente und wettbewerbsfähige Fertigung immer wichtiger werden und ein Bereich für Verbesserungen sind, der sich stark auf das Endergebnis auswirken kann. Selbst eine scheinbar einfache Änderung kann oft das Risiko für manuelle Fehler verringern und einen reibungsloseren Arbeitsablauf ermöglichen, der zu besseren Ergebnissen führt.

Vor dem Einsatz von SigmaNEST verwendete Powertrans Automation die CAD/CAM-Software, die mit den CNC-Lasermaschinen geliefert wurde. Gleichzeitig sah man sich immer wieder mit Problemen bei der Teileverfolgung, der Verwechslung von Biege- und Schnittlinien in CAD-Zeichnungen und häufigen Engpässen im Berichtswesen konfrontiert.

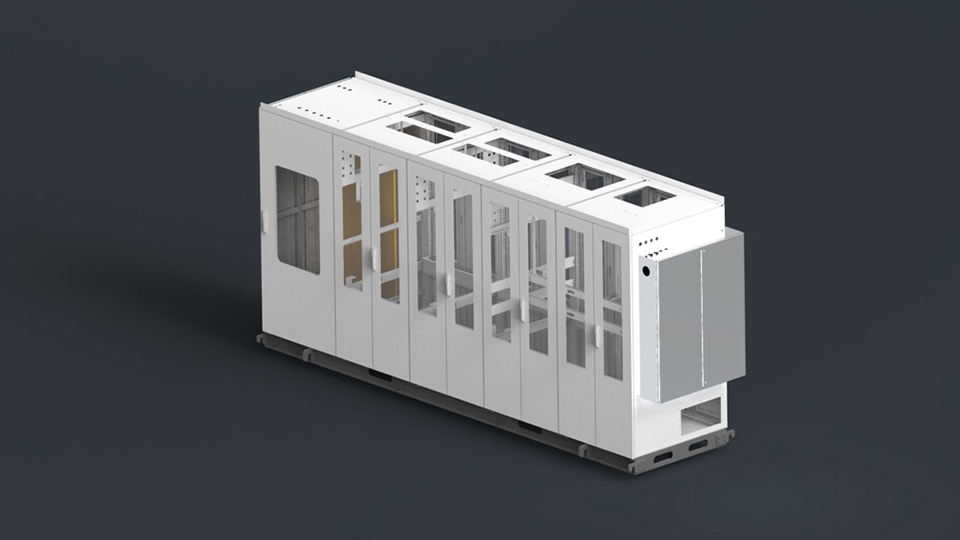

Die erste Herausforderung bestand darin, einen besseren Weg zu finden, um die Teile und Reststücke zu verfolgen. Viele Projekte erreichten das Ende der Produktionsphase, nur um festzustellen, dass Teile nicht zugeschnitten waren oder fehlten. Das Projekt geriet dann ins Stocken und wartete auf die Produktion eines einzigen Teils. Dies führte zu einer erheblichen Unterbrechung der Produktionslinien und verlängerte die Lieferzeiten für die Kunden erheblich.

Mit der Installation von SigmaNEST und seinen integrierten Funktionen zur Teileverfolgung können die Programmierer alle Teile, die zum Verschachteln, Schneiden und Biegen benötigt werden, importieren und in einer vollständigen Liste anzeigen. Alle Fehler, die durch die manuelle Eingabe und Verfolgung entstanden sind, werden nun aus dem Produktionsprozess eliminiert.

"Da sich die Verschachtelungszeit verringert, verkürzt sich auch unsere Vorlaufzeit. Wir können uns auf die Gestaltung des Produkts konzentrieren und machen uns weniger Sorgen über mögliche Fehler und manuelle Eingriffe. Diese neuen Prozesse helfen uns, Materialengpässe zu reduzieren und einen reibungslosen Produktionsfluss zu gewährleisten. Mit SigmaNEST konnten wir die Verschachtelungszeit um 66 % reduzieren."

SigmaNEST hat uns die Möglichkeit gegeben, unsere Prozesse in einer Weise zu verbessern, die wir nie für möglich gehalten hätten. Sie haben uns mit Funktionen ausgestattet, die uns einen Vorteil auf den wettbewerbsintensiven Märkten, die wir bedienen, verschaffen.

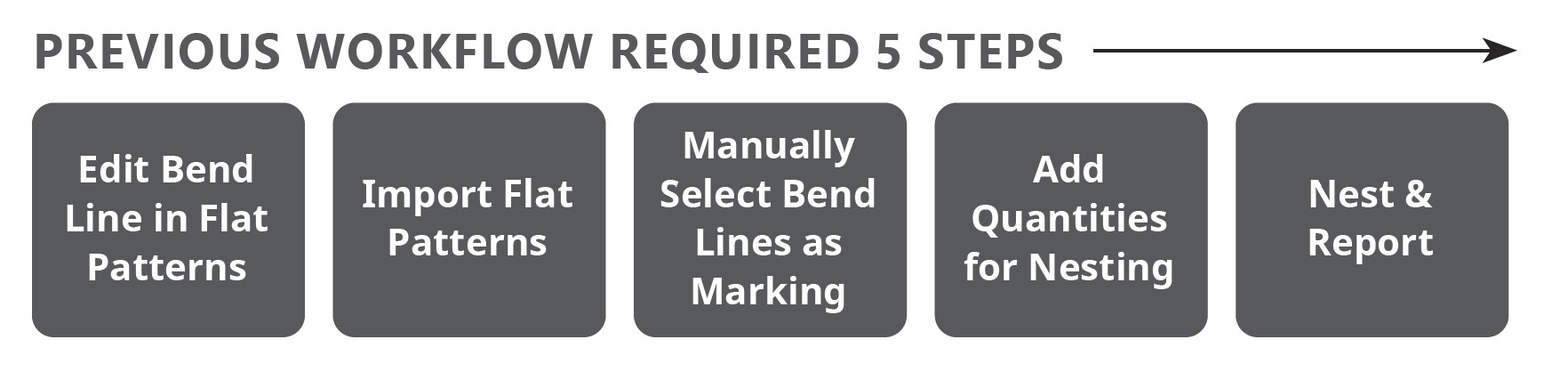

Eine zweite Herausforderung für Powertrans Automation war die Programmierung für die Abkantpresse. Die Programmierer hatten oft Schwierigkeiten, zwischen CAD-Linien für das Laserschneiden und Biegelinien für die Abkantpresse zu unterscheiden. Vor der Integration von SigmaNEST waren zwei separate Prozesse für das Schneiden und Markieren erforderlich. Der Programmierer musste die Biegelinien manuell anhand von zwei Zeichnungspunkten auswählen und dann eine separate Linie zum Biegen markieren. Dies war sehr zeitaufwendig und führte zu einem Engpass im Arbeitsablauf, da für einen Produktionsschritt zwei separate Prozesse durchgeführt wurden.

SigmaNEST war in der Lage, diesen Prozess von einem zweistufigen manuellen Verfahren in ein automatisiertes Verfahren umzuwandeln. Dies hat die Leistung und Rentabilität von Powertrans Automation verbessert, da es Zeit spart, den Personalaufwand reduziert und das Risiko menschlicher Fehler eliminiert. "Obwohl wir SigmaNEST derzeit nur zur Optimierung eines einzelnen Prozesses einsetzen, ist unsere gesamte Fertigungslinie von diesem Vorgang abhängig", erklärt Ankush Khemesara. "Mit unserer alten Verschachtelungssoftware betrug unsere Bearbeitungszeit 4 Stunden. Mit SigmaNEST hat sich unsere Bearbeitungszeit jedoch auf nur 1 Stunde und 20 Minuten verkürzt."

Die Verschachtelungszeit wurde vom ersten Tag an reduziert. Wir hatten weniger Probleme mit dem manuellen Bewegen von Teilen auf unserem Blech, um Reste zu erhalten, und als wir SigmaNEST besser verstanden, haben wir ein Standardverfahren entwickelt, das zu unserem Prozess passt und unsere Abläufe rationalisiert hat.

"Obwohl wir SigmaNEST derzeit nur zur Optimierung eines einzelnen Prozesses einsetzen, ist unsere gesamte Fertigungslinie von diesem Vorgang abhängig", erklärt Ankush Khemesara. "Mit unserer alten Verschachtelungssoftware betrug unsere Bearbeitungszeit 4 Stunden. Mit SigmaNEST hat sich unsere Bearbeitungszeit jedoch auf nur 1 Stunde und 20 Minuten reduziert."

Und schließlich verfügt Powertrans Automation mit den umfassenden Berichtsfunktionen von SigmaNEST über ein viel robusteres Berichtssystem. Mit SigmaNEST ist das Unternehmen nun in der Lage, kundenspezifische Berichte zu erstellen, die für jeden Kunden, jeden Auftrag und jedes Teil individuell sind. Powertrans hat eine Handvoll Berichtsformate erstellt, die es ihnen ermöglichen, alle relevanten Auftragsinformationen zu erfassen. Diese Berichte passen den Produktionsplan an jeden Kunden an, so dass das Unternehmen genau weiß, wo sich ein bestimmter Kundenauftrag zu einem bestimmten Zeitpunkt im Produktionsprozess befindet. Dies hat Powertrans geholfen, Termine einzuhalten oder zu übertreffen, die Kunden darüber zu informieren, in welchem Stadium der Produktion sie sich befinden, und den bestmöglichen Service zu bieten.

Abschließend sagt Khemesara: "Der Integrationsprozess ist sehr reibungslos verlaufen. SigmaNEST verfügt über ein ausgezeichnetes Support-Team, das uns sofort unterstützt und uns bereits enorm geholfen hat. Die Verbesserungen, die wir durch die Unterstützung von SigmaNEST bei der Steuerung unserer Produktion bereits feststellen konnten, haben unser Zeitmanagement, unsere Arbeitskraft und unser Endergebnis erheblich verbessert. Wir freuen uns darauf, die Partnerschaft mit SigmaNEST fortzusetzen und in Zukunft möglicherweise neue Produkte hinzuzufügen."

Company: Powertrans Automation

Industry: Electrical components and enclosures

Website: https://powertrans.io/

Erzielte Hauptvorteile:

Smucker Laser steigert die Effizienz und Kontrolle in der Metallfertigung durch die Integration von SigmaNEST mit SigmaMRP und verbessert so die Angebotsgenauigkeit, die Auftragsverfolgung und das gesamte Betriebsmanagement.

Tosec, ein Metallunternehmen mit etwa 100 Mitarbeitern spezialisiert sich auf kosteneffiziente Blechbearbeitung und setzt SigmaNEST für effiziente Verschachtelung und Maschinensteuerung ein, um sowohl hohe Qualität als auch Nachhaltigkeit in der Produktion zu gewährleisten.

In der dynamischen Fertigungslandschaft von heute suchen Unternehmen ständig nach Möglichkeiten, ihre Prozesse zu optimieren, die Produktivität zu steigern und die Verschwendung von Ressourcen zu minimieren.

In Microlaser srl ermöglichen SigmaNEST und SigmaMRP eine effiziente Echtzeit-Kommunikation zwischen Abteilungen, optimieren den Arbeitsablauf und erleichtern die Umverteilung von Personalressourcen, um die Produktionsqualität zu steigern und das Unternehmen wettbew

Mecal Srl konnte seine Programmierzeit durch die Implementierung von SigmaTUBE und SigmaNEST um 300% reduzieren, was zu einer verbesserten Effizienz und Integration mit seinem Managementsystem führte.

Powertrans steigerte die Produktivität und reduzierte Fehler durch die Implementierung von SigmaNEST für die automatische Verschachtelung, Verfolgung und Berichterstellung. Die Software ermöglichte eine wettbewerbsfähige Fertigung mit gestrafften Arbeitsabläufen und maßgeschneiderten Berichten.