Wenn ein Unternehmen, das sich über 60 Jahre ausschließlich auf den Metallbau konzentriert hat, beschließt, sein Geschäft auf unterschiedliche Branchen wie Lebensmittel, Photovoltaik und Automatisierung auszuweiten, müssen sich seine Fertigungsprozesse ändern.

Die IN.CO.M Srl ist der jüngste Entwicklungsschritt in der Unternehmens-Geschichte der Familie Campolucci. Das Unternehmen wurde am 1. Januar 2002 gegründet und löste die Nova Metalmeccanica Belvederese srl ab, ein Unternehmen, das in den 60er Jahren von dem ursprünglichen Gründer Mario Campolucci gegründet wurde, um Metallbauarbeiten und Aluminiumkomponenten für Fensterbeschläge herzustellen.

Seit den Anfängen als Familienunternehmen Campolucci ist IN.CO.M srl auf mehr als 30 Mitarbeiter angewachsen und hat seinen guten Ruf auf dem Markt für Metallbauarbeiten mit Spezialisierung auf Eisen, Edelstahl und Aluminium beibehalten. Das anfängliche Geschäftsziel bestand in der engen Zusammenarbeit mit der Pieralisi-Gruppe aus Jesi. In den letzten 20 Jahren hat sich die Produktion jedoch exponentiell entwickelt, u.a. durch den Bau einer neuen Produktion, die ausschließlich für die Verarbeitung von Edelstahl genutzt wird.

Darüber hinaus beliefert das Unternehmen nun eine breitere Palette von Branchen, darunter Landwirtschaft und Lebensmittel, erneuerbare Energien und photovoltaische Anlagen, Verpackung und Automatisierung.

SigmaNEST hat unsere Forderung nach Kontrolle über ein zunehmend komplexeres Geschäftsmodell voll erfüllt.

Im Jahr 2001 verfolgte das Unternehmen nur ein einziges Ziel: Die Produktionsbedürfnisse des einen großen Kunden zu befriedigen, der fast 90 % der Produktionskapazität beanspruchte. Abgesehen von einigen anderen kleinen Unternehmen bedurfte diese fast exklusive Partnerschaft keiner komplexen organisatorischen Abläufe. Die Auftragsabwicklung mit diesem Kunden erforderte nur ein paar einfache Schritte, um einen reibungslosen Produktionsfluss aufrechtzuerhalten.

Im Laufe der Zeit stiegen jedoch der Bekanntheitsgrad; Geschäftsaufträge, und Kundenstamm diversifizierten sich. Das Unternehmen hatte keine andere Wahl, als von dem begrenzten Geschäftsmodell zur Denkweise eines diversifizierten Marktes zu wechseln und seinen Produktionsprozess anzupassen, um die größere Komplexität zu bewältigen.

Im Jahr 2016 wurde SigmaNEST bei IN.CO.M mit dem Ziel eingeführt, den Betrieb auf eine schlankere Produktion umzustellen – ein Ziel, das für die Familie Campolucci auch heute noch einen grundlegenden Schritt darstellt. „Die Integration unserer Systeme und die Vernetzung der gesamten Fertigung sind unerlässlich geworden, um unsere komplexe und strukturierte Produktion zu unterstützen“, erklärt Matteo Campolucci, Inhaber von IN.CO.M. „Das Erlangen neu Expertise ist unerlässlich, um sich schnell an unsere neue Arbeitsmethode, Struktur und Organisation neuer Kunden anzupassen.“

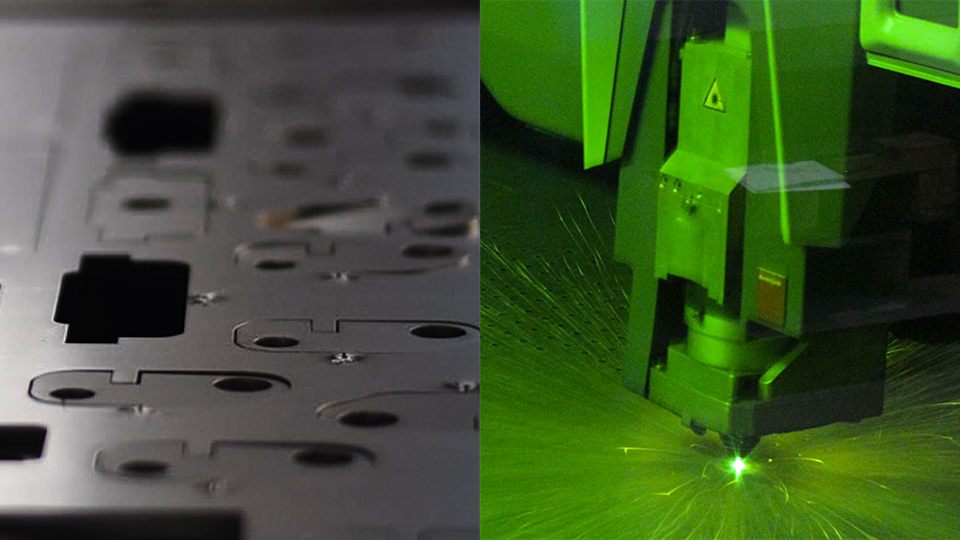

Die erste Veränderung in der Werkstatt war die Einführung eines neuen Management- und Kontrollsystems sowie eine 360°-Organisationsverbesserung in allen Produktionssystemen. Für das Produktionsmanagement wurde eine neue ERP-Software eingeführt, und SigmaNEST wurde installiert, um die Systeme zu integrieren und den Schneidprozess inklusive Verschachtelung zu optimieren. In Anbetracht der Tatsache, dass präzises Arbeiten und kurze Fristen das alltägliche Geschäft prägen, um wettbewerbsfähig zu bleiben, stellten die zentrale Dartenbasis und ein hohes Maß an Integration zwischen den Geschäftsanwendungen einen Wendepunkt dar.

Die Vorteile der SigmaNEST-Automatisierung zeigten sich nicht nur im Bereich der Schneidbearbeitung und Verschachtelung, sondern im gesamten Fertigungsablauf. Genauigkeit, Einhaltung von Fristen, Überwachung des Auftragsfortschritts und der Planung – all dies und noch viel mehr führte zu optimierten Prozessen und einer größeren Kontrolle über die Abläufe. In einem Kontext, in dem Prozessinnovation wichtiger ist als Produktinnovation, nutzte IN.CO.M die Flexibilität und Modularität der SigmaNEST-Software, um sich zum idealen Partner für seine Endkunden zu entwickeln.

SigmaNEST erlaubt uns flüssige Arbeitsabläufe, die mögliche Ausfallzeiten aufgrund fehlender Daten oder Unterbrechungen, die dem Unternehmen Zeit und Geld kosten, vermeiden.

IN.CO.M benötigte ein System, das ein hohes Maß an Integration mit allen Geschäftsanwendungen in allen Phasen der Produktion bietet, um die Verknüpfung und den Austausch relevanter Informationen zu gewährleisten. „SigmaNEST erlaubt uns flüssige Arbeitsabläufe, die mögliche Ausfallzeiten aufgrund fehlender Daten oder Unterbrechungen, die dem Unternehmen Zeit und Geld kosten, vermeiden“, so Compolucci. Darüber hinaus hat der Übergang von unserem alten System zu SigmaNEST die Arbeit der Anwender dank einer zügigen Implementierung, der ausgezeichneten technischen Unterstützung und der intuitiven Benutzeroberfläche in keiner Weise beeinträchtigt. Wir haben sofort deutliche Verbesserungen bei der Prozesskontrolle und -verwaltung festgestellt.“

„Um mit den Anforderungen des Marktes Schritt zu halten, müssen entsprechende Investitionen getätigt werden“, sagt Campolucci. „Der nächste Schritt wird die Einführung von Industrie 4.0 sein.“ Zusätzlich zu SigmaNEST plant das Unternehmen, SigmaBEND für die Ansteuerung von zwei Bystronic Biegemaschinen als automatisierte Softwarelösung zu installieren, um die Geschwindigkeit, Qualität und Flexibilität des Biege-Prozesses zu maximieren.

Mit der Einführung neuer Techniken und Technologien ist IN.CO.M der Überzeugung, dass eine weitere Optimierung der Prozesse unumgänglich sein wird, insbesondere bei der Verwaltung des Auftragsstatus und der Rückverfolgbarkeit. Auch hier wird das Ziel die Rationalisierung der Prozesse sein.

Smucker Laser steigert die Effizienz und Kontrolle in der Metallfertigung durch die Integration von SigmaNEST mit SigmaMRP und verbessert so die Angebotsgenauigkeit, die Auftragsverfolgung und das gesamte Betriebsmanagement.

Tosec, ein Metallunternehmen mit etwa 100 Mitarbeitern spezialisiert sich auf kosteneffiziente Blechbearbeitung und setzt SigmaNEST für effiziente Verschachtelung und Maschinensteuerung ein, um sowohl hohe Qualität als auch Nachhaltigkeit in der Produktion zu gewährleisten.

In der dynamischen Fertigungslandschaft von heute suchen Unternehmen ständig nach Möglichkeiten, ihre Prozesse zu optimieren, die Produktivität zu steigern und die Verschwendung von Ressourcen zu minimieren.

In Microlaser srl ermöglichen SigmaNEST und SigmaMRP eine effiziente Echtzeit-Kommunikation zwischen Abteilungen, optimieren den Arbeitsablauf und erleichtern die Umverteilung von Personalressourcen, um die Produktionsqualität zu steigern und das Unternehmen wettbew

Mecal Srl konnte seine Programmierzeit durch die Implementierung von SigmaTUBE und SigmaNEST um 300% reduzieren, was zu einer verbesserten Effizienz und Integration mit seinem Managementsystem führte.

Powertrans steigerte die Produktivität und reduzierte Fehler durch die Implementierung von SigmaNEST für die automatische Verschachtelung, Verfolgung und Berichterstellung. Die Software ermöglichte eine wettbewerbsfähige Fertigung mit gestrafften Arbeitsabläufen und maßgeschneiderten Berichten.