デジタルのポテンシャルをうまく活用した企業は、他の業界を大きくリードしています。

サービスセンターがCAD/CAM統合でソフトウェアプラットフォームをよりスマートに

世界中の主要な金属企業30社の見解を集めたMcKinsey and Co.の最近の調査によると、金属産業におけるデジタルソリューションには多くの可能性があることがわかりました。その結果、デジタルとアナリティクスの規模拡大の成功要因として、大胆な目標と戦略の設定、投資、柔軟なデータと技術アーキテクチャの設定、スキルセットの構築、データとアナリティクスプログラムの背後にある正しいガバナンスの導入の5つが挙げられることがわかりました。「デジタルの潜在能力をうまく活用した企業は、トップラインの収益を画期的に増加させ、次の10~15%のコスト改善を獲得し、他の業界よりも飛躍的に進歩する最初の企業となるでしょう」と、コンサルタント会社のアナリストは述べています。

システムからより多くのものを得る

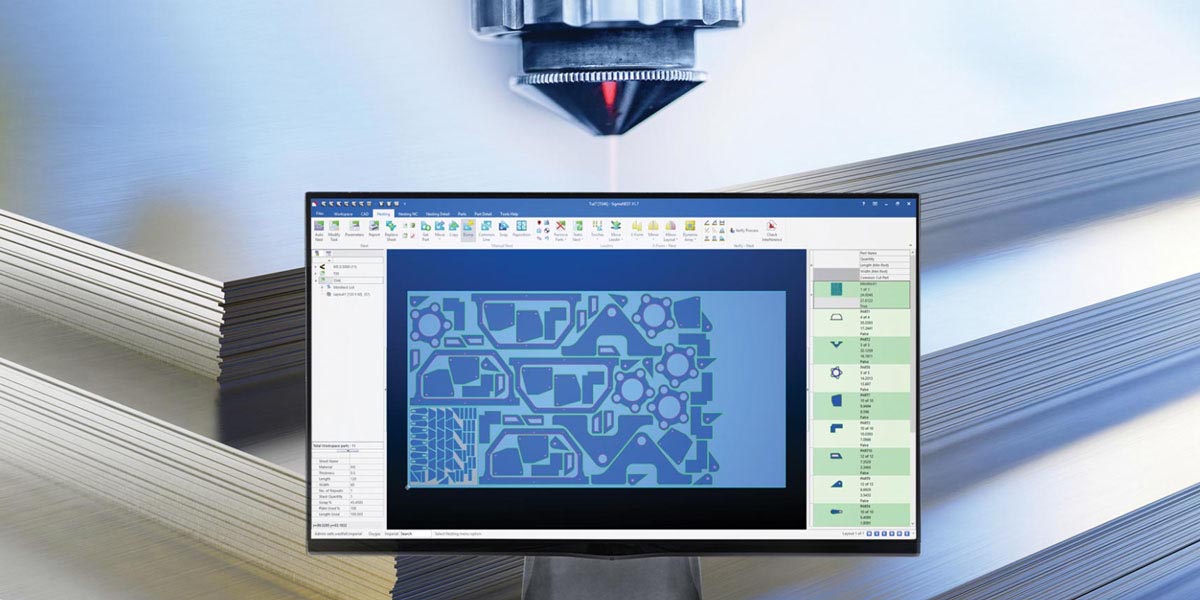

鉄鋼サービスセンターにとって、「彼らの主な関心は在庫と追跡であり、材料ができるだけ正確かつ迅速に顧客に届くようにすることです」と、メーカー向けにカスタマイズ可能な幅広いモジュール機能を提供する先進のネスティングソフトウェア、SigmaNESTのプロダクトオーナー、Dakota Baird氏は言います。「CAD/CAMの統合により、標準的なERPシステムから得られるような重量だけでなく、サイズや形状など、一般的な在庫品目に関するより具体的な情報が得られるようになりました。

SigmaNESTは、主要なCADシステムから部品を取り込み、材料や機械ごとに自動的にタスクに分類し、材料の使用量や機械の動きを最適化し、プロファイル切断機へプログラムをポストし、最初から最後まで生産性を追跡することができます。

「CAD/CAMソフトウェアをERPに導入する大きなメリットの一つは、大きな板や管や棒を見ながら、どのように材料をグループ化したり束ねたりすれば、最も有効でスクラップが少なくなるかを知ることができるネスティングソフトウェアがあることです」と、SigmaNEST Business Systemsのプロダクトオーナー、ウェイン・カザース氏は付け加えます。CAD/CAMの統合により、部品1個からネスト全体まで、生産工程全体のスケジューリングが可能になり、部品の加工にかかる時間を正確に予測することができるようになったと言います。このような作業や洞察は、「CAD/CAMシステムを統合することなしには不可能です。

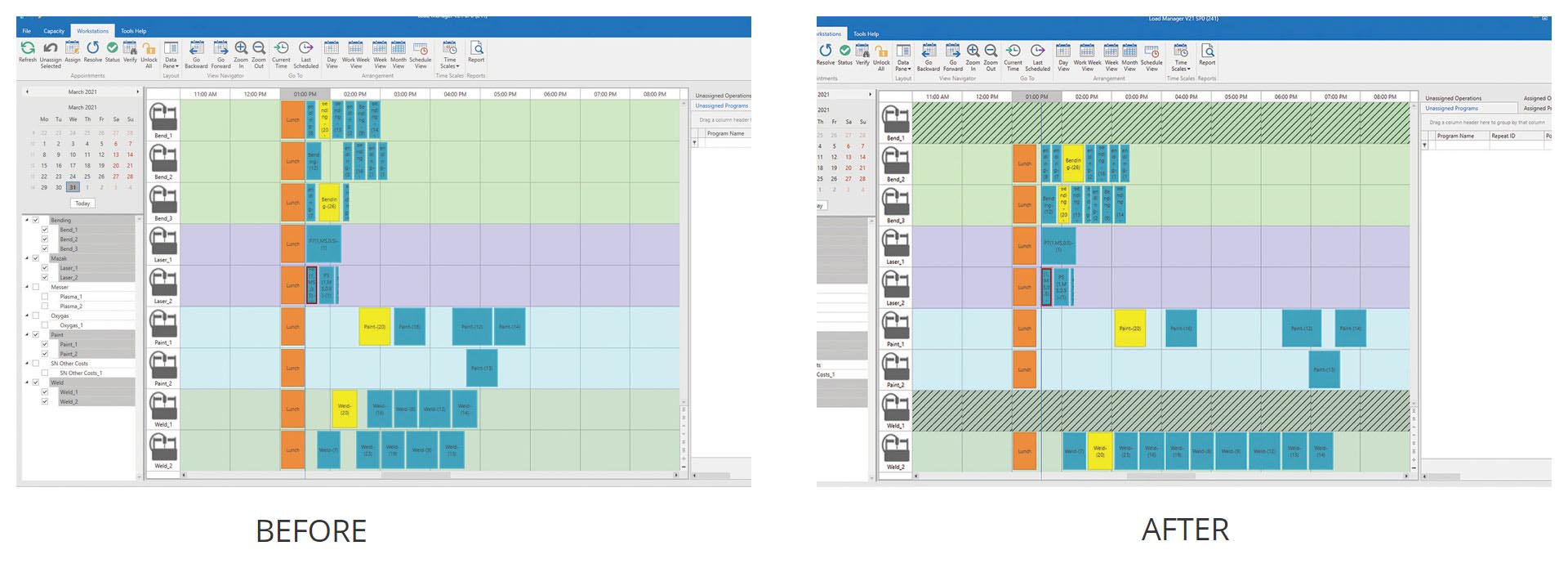

これらのスマートな機能により、お客様は手作業で部品を管理する必要がなくなり、優先順位に基づいた仕事のシャッフルも容易になりました。「多くのネストをセットアップし、ホットオーダーを受けた場合、ホットパーツを含むネストを探し出し、最初にカットする必要があります」とキャザーズは言います。「会議室に入り、その日に必要なプログラムが書かれた紙を会議テーブルの上に並べ、ホットパーツを選んでいる企業を見たことがあります。CAD/CAMと連携したスケジューリングソフトを使えば、ボタンを押すだけでスケジュールを再調整することができるのです」。

手間いらずのコミュニケーション

Cathersは、CAD/CAMの統合には多くの手作業やボタンクリックが必要であるという誤解をお客様に与えることがあると言います。「しかし、そのようなことはありません。私たちの製品群はすべて共通のデータベースを利用しているため、非常に簡単に相互の会話ができます。複雑すぎると思われがちなプロセスや、手作業が必要なプロセスの多くを自動化することができるのです」。

SigmaNESTのソフトウェアは、在庫の購入、カッティングマシンのプログラム、材料の移動など、さまざまなショップの機能をコントロールするのに役立ちます。「私たちは、お客様のビジネス、業務内容、データ管理方法などを十分に理解するために、最初からお客様と一緒に仕事をします」とベアード氏は言います。"私たちは、お客様に最大の利益をもたらすことができるソフトウェアを確実にお届けするために、前もってこのような発見プロセスを行います。"

を使えば、情報を探しに行く必要はありません。

「私たちは、小規模なショップから大規模なアンブレラ企業まで、さまざまな規模のお客様とお付き合いさせていただいています。「小規模なショップやサービスセンターでは、私たちが提供するすべてのソフトウェアが必要ない場合もあります。例えば、一度に1つか2つの大きな仕事をこなすだけの軽快なワークフローで、スケジューリングエンジンのようなパワーは必要ないのでしょう。ビジネスが成長したり、より大きな会社と話をするようになれば、SigmaSCHEDULEのようなパッケージを追加していくことも可能です。

リアルタイムのアップデート

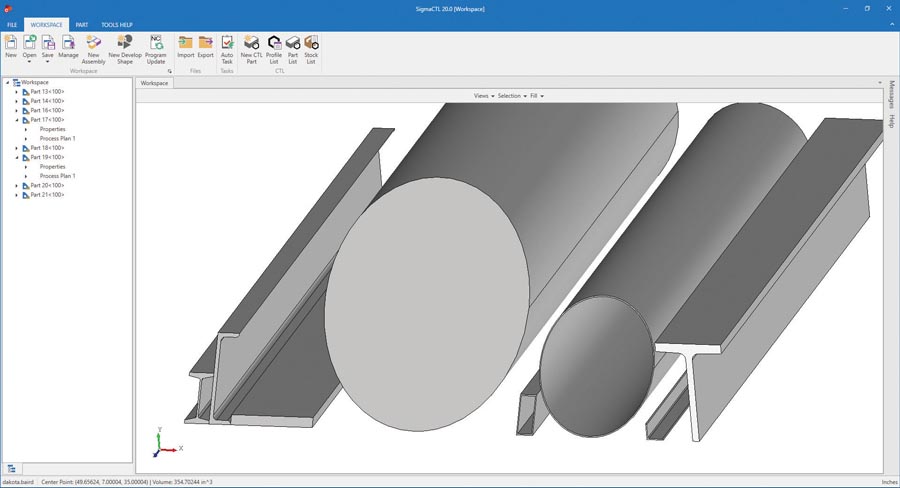

SigmaNESTの次のバージョンは、「接続環境との統合を拡大し、SigmaCTLを含める」とBairdは言います。"次のバージョンでは、バーストックや構造用鋼の在庫を追跡し、見積もりからスケジューリング、切断された材料やシステムに戻される残材に関するフィードバックの取得まで、すべてを統合できるようになります。"

キャザーズは、「最も難しい情報のひとつが、現場で今何が起きているのかを知ることです」と指摘します。「私たちの製品は、切断、曲げ、溶接、塗装など、あらゆるワークステーションでリアルタイムのフィードバックを提供します。切断、曲げ、溶接、塗装など、あらゆるワークステーションをリアルタイムで把握することができます」。このようなリアルタイムのデータは、特に今すぐ必要な部品の注文の場合、顧客の質問に答えたり、在庫を把握したりするのに役立ちます。

「完全に統合されたシステムなら、情報を探しに行く必要はありません。完全に統合されたシステムなら、情報を探しに行く必要はなく、常に目の前にあるのです」とキャザーズは言います。このようなシステムを導入すると、それまで面倒だった作業がボタン一つで済むようになるため、企業は以前の方法に戻ることを想像すらできなくなると指摘します。"お客様は、すべてを紙で行うことに戻ったり、ソフトウェアが自動的に行うすべての作業を管理し、スケジュールを立て、完了させるための人員を抱えることを想像できないのです"。

Published in Modern Metals, November 2021

"Shop Floor Feedback" by Lauren Duensing(コントリビューティング・エディター

https://digital.modernmetals.com/issue/november-2021/shop-floor-feedback/