Las empresas que aprovechan con éxito el potencial de lo digital... saltan por delante del resto de la industria.

Los centros de corte hacen más inteligente su plataforma de software con la integración de CAD/CAM

Existe un gran potencial para las soluciones digitales en la industria metalúrgica, según una encuesta reciente de McKinsey and Co, que recogió las perspectivas de 30 empresas metalúrgicas líderes de todo el mundo. Los resultados mostraron que hay cinco factores principales de éxito para escalar digital y analíticamente: establecer objetivos y estrategias audaces, invertir, establecer una arquitectura de datos y técnica flexible, crear conjuntos de habilidades e implementar la gobernanza adecuada detrás de los programas de datos y análisis. Según los analistas de la consultora, "las empresas que aprovechen con éxito el potencial de la tecnología digital serán las primeras en conseguir aumentos revolucionarios en sus ingresos brutos, obtener entre el 10% y el 15% de mejora de costes y adelantarse al resto del sector".

Obtener más de un sistema

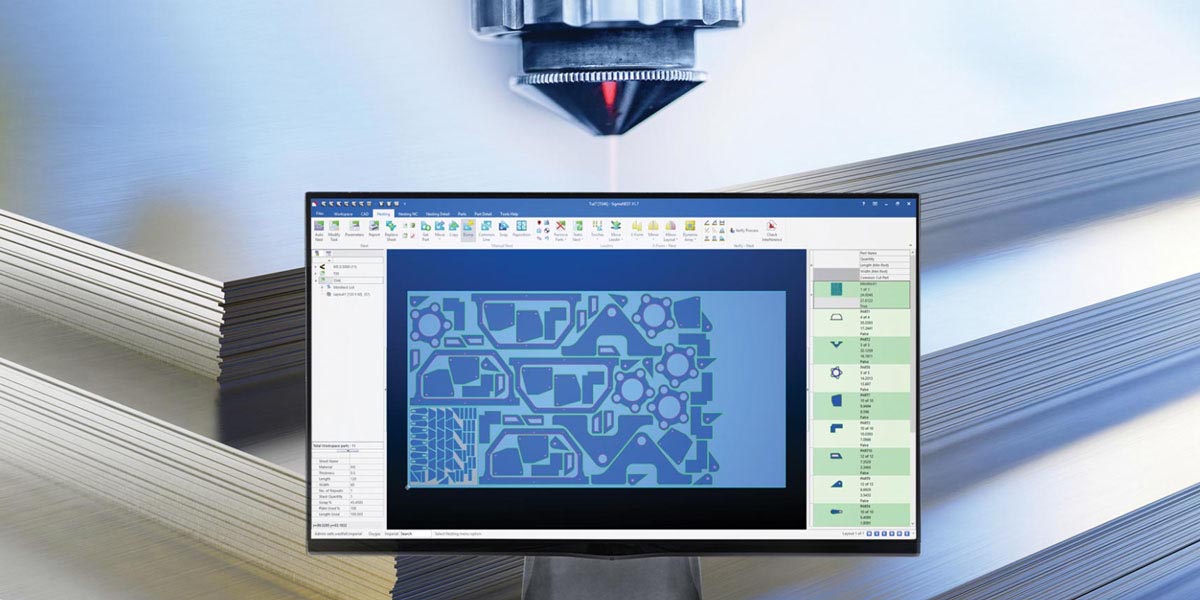

Para los centros de corte, "su principal objetivo es el inventario y el seguimiento, asegurándose de que el material llega a sus clientes con la mayor precisión y rapidez posibles", afirma Dakota Baird, propietaria de producto de SigmaNEST, un avanzado software de Nesting que ofrece una amplia gama de funciones modulares y personalizables para los fabricantes. "La integración CAD/CAM proporciona mucha más información específica sobre los artículos de inventario general que tienen, como tamaños y geometrías, y no sólo el peso, que es lo que obtienen de su sistema ERP estándar."

SigmaNEST puede importar piezas de cualquier sistema CAD importante, clasificarlas automáticamente en tareas por material y máquina, optimizar el uso de materiales y el movimiento de la máquina, generar programas CNC para las máquinas de corte de perfiles y realizar un seguimiento de la productividad de principio a fin.

"Una de las grandes ventajas de introducir el software CAD/CAM en la combinación típica de ERP es que se pueden ver grandes planchas o tubos y barras y disponer de un software de anidado lo suficientemente inteligente como para saber cómo agrupar o agrupar el material de forma que proporcione el mayor aprovechamiento y la menor cantidad de desechos", añade Wayne Cathers, propietario de producto de SigmaNEST Business Systems. Cathers afirma que la integración de CAD/CAM también permite a las empresas gestionar la programación de todo el proceso de producción, desde piezas individuales hasta Nesting completos, y puede estimar con precisión el tiempo que se tardará en procesar las piezas. Este tipo de tareas y conocimientos "realmente no son posibles sin la integración de un sistema CAD/CAM, que reconoce las piezas que se han anidado juntas y puede comunicar esa información a un sistema ERP o MRP".

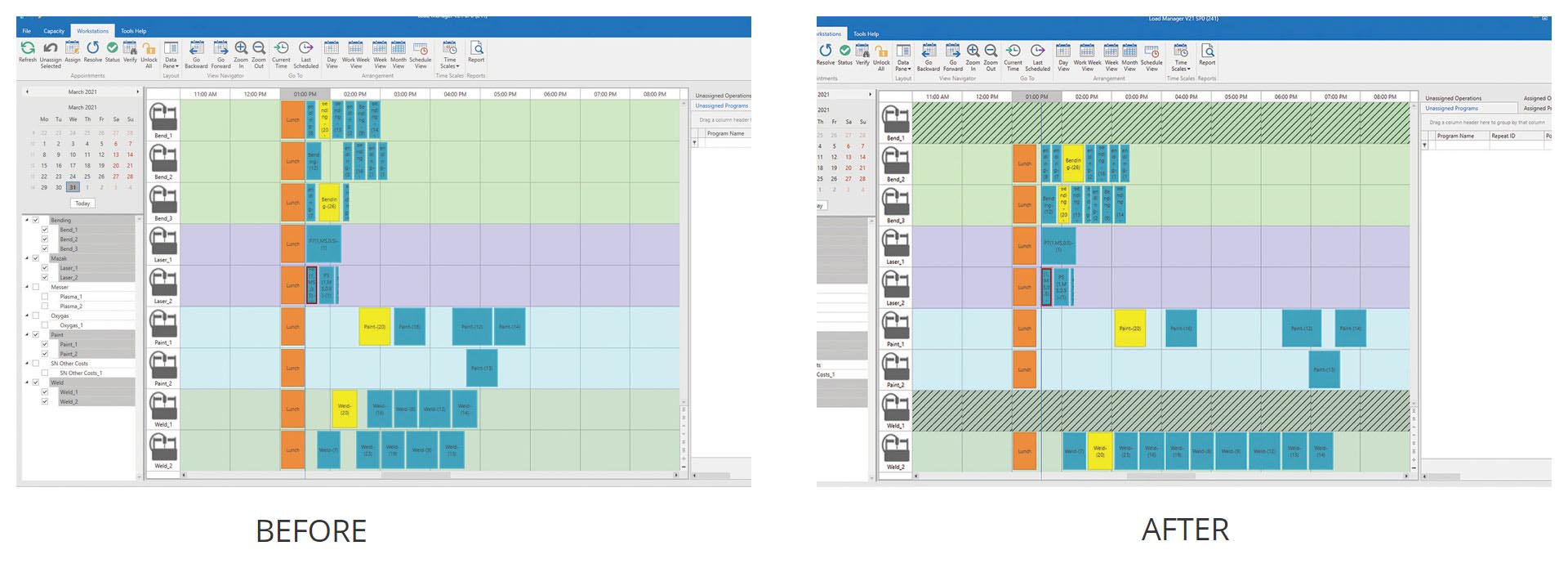

Estas funciones inteligentes significan que los clientes ya no tienen que hacer un seguimiento manual de las piezas y facilitan la reorganización de los trabajos en función de la prioridad. "Si tienes un montón de Nestings configurados y luego recibes un pedido urgente, tienes que encontrar los nidos que contienen la pieza urgente para que se puedan cortar primero", dice Cathers. He visto empresas que iban a una sala de conferencias, cogían todos los trozos de papel con los programas que tenían que cortar ese día, los colocaban en la mesa de conferencias y elegían las piezas urgentes". Con un software de programación basado en la integración CAD/CAM, pulsamos un botón y reajustamos el programa".

Comunicación sin complicaciones

Cathers afirma que un error común entre los clientes es pensar que la integración de CAD/CAM va a requerir mucha interacción manual y pulsar botones, porque eso es lo que hacen actualmente en su flujo de trabajo diario. "Pero no es así. Como todos nuestros productos utilizan una base de datos común, se comunican entre sí muy fácilmente. Podemos automatizar muchos de los procesos que a menudo se perciben como excesivamente complicados o que requieren intervención manual".

El software SigmaNEST ayuda a controlar muchas funciones diferentes en la plantar, como la compra de materiales, la programación de las máquinas de corte y el movimiento del material. "Trabajamos desde el principio con el cliente para entender completamente su negocio, cómo operan y cómo gestionan sus datos", dice Baird. "Hacemos ese proceso de descubrimiento por adelantado para poder asegurarnos de que los clientes reciben el software que puede aportarles el mayor beneficio".

CON UN SISTEMA TOTALMENTE INTEGRADO, NO TENDRÁ QUE BUSCAR INFORMACIÓN.

"Trabajamos con clientes de todas las formas y tamaños, desde pequeños talleres familiares hasta grandes empresas multinacionales", añade Cathers. "Un taller o centro de servicio más pequeño puede no necesitar todos los programas que ofrecemos. Tal vez tengan un flujo de trabajo siempre ligero, con sólo uno o dos trabajos grandes a la vez, y no necesiten toda la potencia de un motor de programación. Si el negocio crece, o si hablamos con una empresa más grande, podemos empezar a añadir paquetes como SigmaSCHEDULE".

Actualizaciones a tiempo real

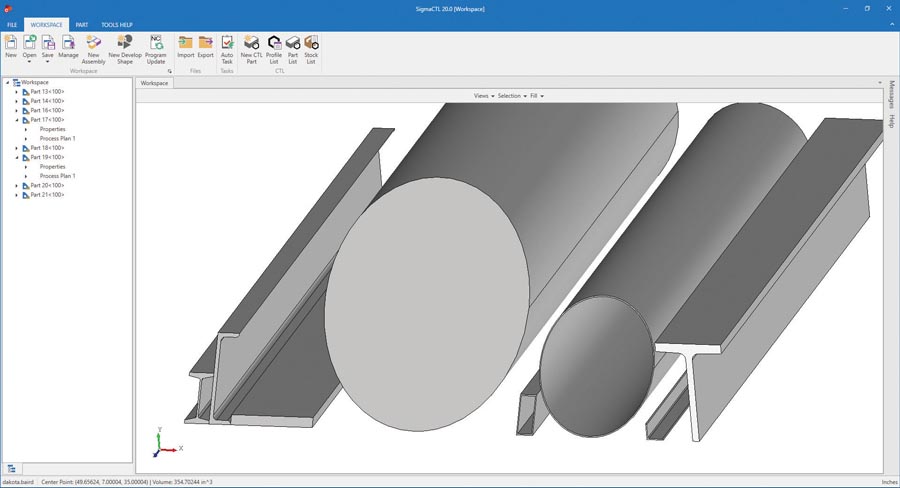

SigmaNEST lanzará próximamente una nueva versión que "ampliará la integración con nuestro entorno conectado para incluir SigmaCTL", afirma Baird. "La próxima versión podrá realizar un seguimiento del stock de barras y del inventario de acero estructural e integrarlo todo, desde la elaboración de presupuestos hasta la programación, pasando por la obtención de información sobre los materiales que se cortan y los restos que se vuelven a introducir en el sistema."

"Una de las informaciones más difíciles de obtener es saber qué está ocurriendo en ese momento en el taller", señala Cathers. "Nuestros productos de taller proporcionan información en tiempo real sobre cualquier estación de trabajo, ya sea de corte, plegado, soldadura o pintura. Podemos seguir toda esa producción para saber exactamente qué se está cortando, qué se está pintando y qué se va a doblar dentro de una hora". Esos datos en tiempo real pueden ayudar a las empresas a responder a las preguntas de los clientes, sobre todo en caso de que necesiten piezas ya, y a hacer un seguimiento del inventario.

"Con un sistema totalmente integrado, no tienes que buscar la información. Siempre la tienes delante", afirma Cathers. Señala que, tras implantar este tipo de sistema, las empresas ni se plantean volver a sus métodos anteriores, ya que las tareas antes engorrosas se hacen ahora con sólo pulsar un botón. "Los clientes no pueden imaginarse volver a hacerlo todo en papel o tener un ejército de personas para gestionar y programar y completar todas estas tareas que el software simplemente hace automáticamente".

Published in Modern Metals, November 2021

"Comentarios del personal" por Lauren Duensing, redactora colaboradora

https://digital.modernmetals.com/issue/november-2021/shop-floor-feedback/