Le macchine laser a fibra hanno letteralmente investito il mercato. Promettono icone più pulite, più precise, in modo più veloce e con meno manutenzione. Inoltre, i costi operativi sono più bassi e la resa del materiale è maggiore. Ottimizza i processi utilizzando SigmaNEST, il più avanzato software di nesting per il taglio laser.

Per ottenere i risultati promessi, le macchine non possono semplicemente funzionare "come al solito". I leader del settore e i produttori di macchine si affidano a SigmaNEST per ottenere prestazioni ottimali. Il software di taglio laser di SigmaNEST è stato creato grazie ad anni di ricerca e sviluppo mirati sul nesting e sulla programmazione NC. Supportiamo tutti i tipi di laser, da quelli a fibra e CO2 sino alle macchine per il taglio tubi o combinate.

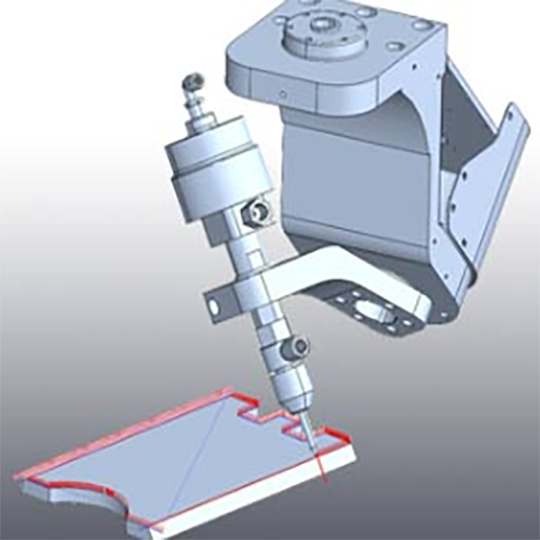

SigmaNEST BHQ™ migliora le strategie di taglio della qualità dei fori leader di mercato, offrendo sia la precisione della qualità dei bulloni che l'ottimizzazione della conicità, della rotondità e del tempo di funzionamento della macchina. La ricerca automatica del lead-in si basa sulle dimensioni del foro, sullo spessore del materiale, sul tipo di processo e sulla potenza.