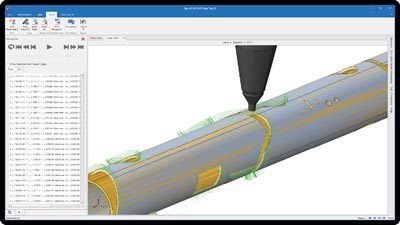

Nel mondo del nesting, il tubo può essere molto diverso da lavorare rispetto alla lamiera. Con le lamiere c'è un livello di libertà di nesting che i produttori non hanno con il tubo. Il nesting tende a essere più aperto e le officine hanno la possibilità di nesting lungo la lunghezza e la larghezza della lastra, mentre nel caso del tubo, poiché si lavora in una sola direzione e il pezzo occupa la maggior parte dello spazio, c'è molto meno spazio per gli errori. Le officine devono essere molto più brave a ottimizzare il nesting dei tubi, perché la più piccola differenza nell'ordine o nell'orientamento dei pezzi può davvero compromettere l'utilizzo.

I malintesi più comuni

Da un punto di vista più generale del nesting, non è raro che i costruttori che lavorano con il software di nesting vogliano tentare di eseguire il nesting manuale. In alcuni casi, questi costruttori pensano di poter fare da soli ciò che il software è progettato per fare. Sebbene alcuni abbiano la capacità di creare un nest stretto, potrebbero impiegare ore per ottenere risultati che il software di nesting potrebbe determinare in pochi minuti.

Quasi sempre, il software offre risultati altrettanto buoni o migliori in una frazione di tempo. Tuttavia, può essere difficile rompere la mentalità manuale. Con l'ingresso di una generazione più giovane nel settore della fabbricazione, è meno comune vedere questa dipendenza dal nesting manuale, sia per le lastre che per i tubi. E dopo le prove a fianco, il software di nesting dimostra la sua efficienza e versatilità.

Quando si tratta di lavorazione di tubi, molte officine non si rendono conto di quanto possa variare la qualità del materiale. Quando lavorano con macchine manuali come le seghe, la variabilità del materiale è meno problematica. Ma quando queste officine passano dalle macchine manuali alle macchine da taglio CNC, questa variabilità può causare problemi.

Una macchina CNC è in grado di rilevare anche le più piccole variazioni del materiale. Se la macchina non dispone di un sistema di tastatura per regolare le lievi differenze di materiale, i produttori possono ritrovarsi con pezzi dall'aspetto diverso da quello che si aspettano, soprattutto rispetto ai pezzi tagliati manualmente. È importante tenere conto della variabilità del materiale ogni volta che è possibile.

Il tubo rettangolare presenta un'ulteriore sfida legata alla variabilità del materiale. Non è raro che il raggio di un tubo rettangolare vari. Quando viene generato un programma basato su una dimensione o un raggio specifico del materiale, la qualità del taglio può risentirne se il modello CAD non viene modificato per riflettere accuratamente il materiale effettivo da tagliare.

Nesting per le capacità della macchina

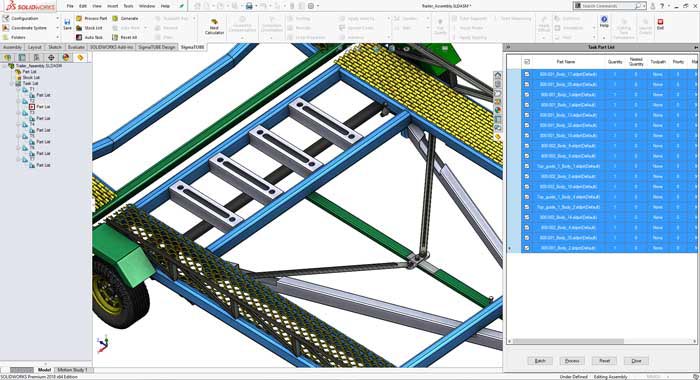

Una delle prime cose che un'officina deve considerare quando si tratta di ottimizzare la lavorazione dei tubi è il nesting in base al tipo di macchina da taglio con cui lavora.

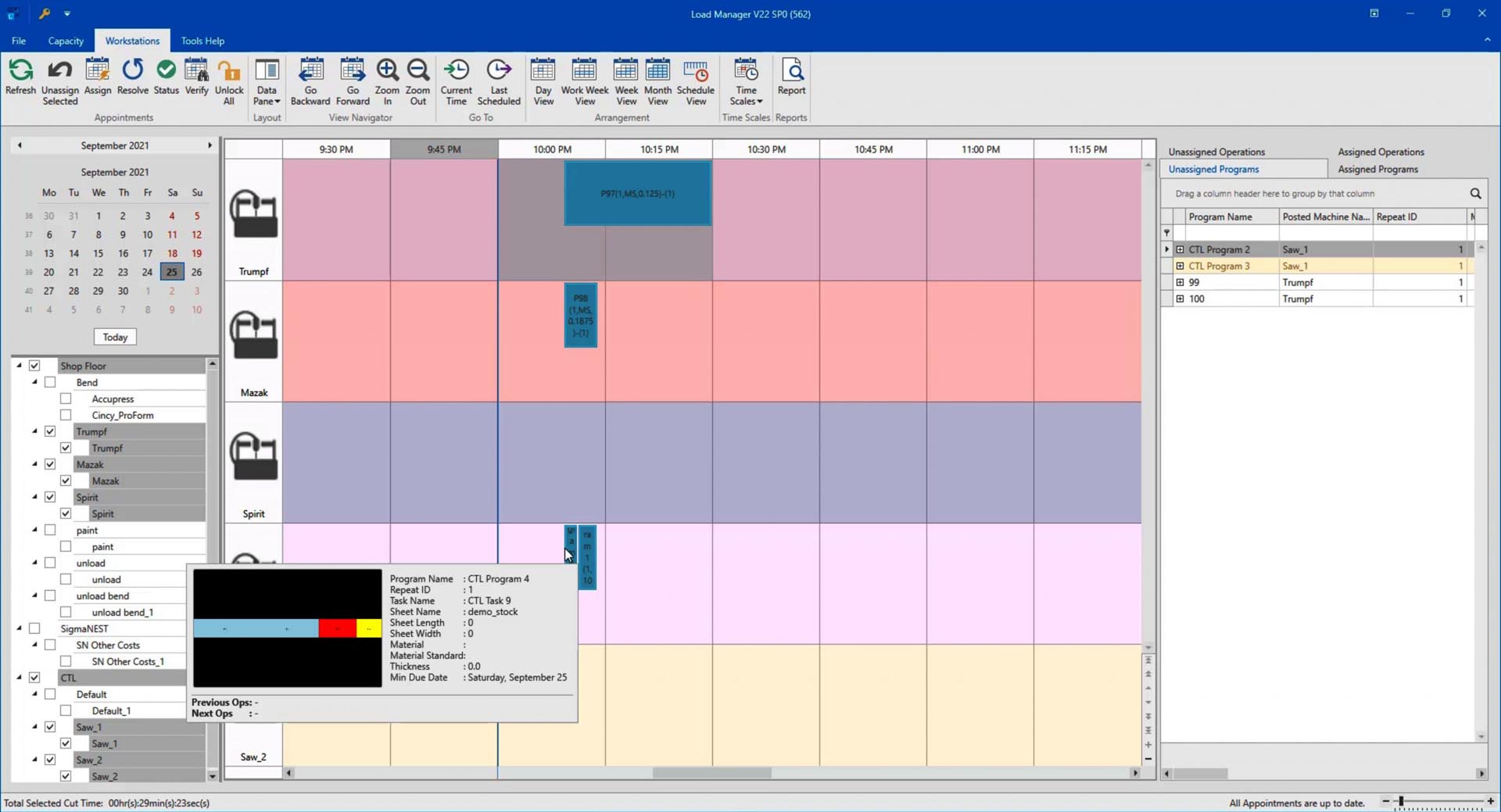

Il nesting può funzionare per qualsiasi tipo di macchina, da una semplice segatrice che esegue solo tagli finali fino a macchine laser complesse con capacità avanzate di gestione e carico/scarico dei pezzi. Tuttavia, le capacità di nesting sono direttamente correlate al tipo di macchina utilizzata.

Sulle segatrici, il software di nesting dovrà conoscere parametri specifici, come ad esempio il taglio in fasci. Il software ottimizzerà il nest per fare in modo che la sega possa tagliare il maggior numero possibile di bastoni contemporaneamente.

Con una macchina laser standard, è importante capire che alcuni sistemi di serraggio possono lasciare una zona morta significativa sul bastone. Ad esempio, se i mandrini trattengono una lunghezza da 10 a 20 pollici all'estremità del bastone, la torcia non sarà in grado di accedere a quest'area e quindi non potrà tagliarla.

In questi casi, una funzione come il nesting della zona morta può aiutare a massimizzare l'uso del materiale. In questo caso, i costruttori forniscono al software tutti i pezzi e il software li analizza per vedere se sono abbastanza semplici o lunghi da essere collocati in questa zona morta, in modo da poter utilizzare l'estremità del bastone. Finché non ci sono elementi di taglio, è molto probabile che il pezzo venga collocato in questa zona morta.

Nelle macchine più avanzate, con sistemi complessi di caricamento dei pezzi e di movimentazione dei materiali, entrano in gioco anche i sistemi di serraggio. Ad esempio, alcune macchine per il taglio dei tubi sono dotate di quattro grandi mandrini in grado di eseguire tutte le operazioni di movimentazione del materiale e delle scorte. Questo tipo di macchina e di sistema di mandrini è in grado di passare dal taglio sinistro-destro al taglio destro-sinistro invertendo i mandrini. L'algoritmo di nesting del software deve conoscere questi processi per sfruttare questa caratteristica della macchina. I costruttori possono semplicemente dire al motore di nesting su quale macchina sta lavorando e questo esaminerà tutte le caratteristiche e le capacità disponibili per trarne il massimo vantaggio e fare il nesting di conseguenza.

Nesting per l'ottimizzazione dei materiali

Il supporto per il taglio a linea comune è un ottimo modo per ottimizzare l'uso del materiale. Tuttavia, è importante notare che quando si esegue il nesting 1D per le macchine per tubi, l'utilizzo di un taglio a linea comune anziché di una distanza di taglio può fare la differenza tra il montaggio di un pezzo in più all'estremità del bastone.

Per le macchine da taglio non angolari, funzioni come la compensazione a 4 assi possono essere di grande aiuto per ottenere accoppiamenti corretti nel processo di assemblaggio. L'eliminazione del materiale in eccesso nelle geometrie oblique o di testa, grazie a questa funzione, garantisce un accoppiamento corretto e pulito tra l'interno del tubo e il componente a cui viene saldato nelle fasi successive.

In questi casi, il motore di nesting può esaminare il percorso utensile piuttosto che la geometria effettiva della parte 3D per determinare quanto vicine possano essere le parti da nidificare. Poiché il percorso utensile determina l'aspetto del pezzo finito, con questa funzione il software può eseguire un nesting un po' più stretto.

Il nesting può funzionare per qualsiasi tipo di macchina, da una semplice segatrice che esegue solo tagli di estremità fino a complesse macchine laser con capacità avanzate di gestione e carico/scarico dei pezzi.

Nesting per l'esecuzione ottimizzata del programma

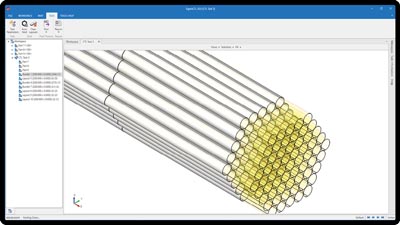

Per la lavorazione dei tubi con macchine laser, in genere i fabbricanti lavorano con fasci della stessa lunghezza del bastone. La maggior parte di essi acquista da un fornitore che fornisce dimensioni molto specifiche, come ad esempio 240 pollici.

Se un fabbricante lavora con la stessa lunghezza di bastone, si può dire al software di nesting di ottimizzare la creazione di nidi esatti invece di ottimizzare il materiale. Il motore esaminerà quindi i pezzi e determinerà il miglior utilizzo per un bastone e ripeterà il programma più volte.

Per i costruttori che lavorano con bastoni di lunghezza diversa, è importante assicurarsi che il software consenta di ottimizzare la combinazione migliore. Se il motore ha a disposizione due lunghezze diverse, sarà in grado di determinare la migliore combinazione di bacchette per un utilizzo ottimale del materiale dal magazzino dell'officina.

Il nesting può anche consentire ai produttori di specificare la lunghezza da utilizzare. Ad esempio, un'officina può specificare che il software utilizzi per prima cosa tutte le lunghezze più corte, in modo da utilizzare il maggior numero possibile di scampoli prima di passare all'inventario dei bastoni veri e propri.

La creazione di nidi che ottimizzano i programmi di lavorazione piuttosto che i materiali ha senso per le officine che producono lotti molto grandi, con migliaia di pezzi da tagliare. Potrebbe essere economicamente più vantaggioso per loro ridurre il tempo che un operatore impiega per togliere e smistare i diversi pezzi, perché i programmi di nesting differiscono molto da bastone a bastone.

Poiché non effettuano molte operazioni di scarico o di altro tipo, le officine a basso volume/alta miscela possono aumentare tutte le impostazioni di ottimizzazione per garantire il massimo utilizzo del materiale. In queste applicazioni ha davvero senso dare la priorità al materiale rispetto all'ottimizzazione del programma.

È importante che i costruttori esaminino i comandi e vedano cosa funziona meglio per le esigenze dell'officina. Ad esempio, se un'officina lavora con grandi lotti, la macchina può includere funzioni più avanzate come il carico e lo scarico. In questo caso, non importa se tutti i programmi sono diversi, perché la macchina è in grado di lavorare rapidamente e di sostituirsi all'operatore, liberandolo per altre attività. Un buon software di nesting consente alle officine di regolare i quadranti e le ottimizzazioni come meglio credono.

Il nesting può funzionare per qualsiasi tipo di macchina, da una semplice segatrice che esegue solo tagli di estremità fino a complesse macchine laser con capacità avanzate di gestione e carico/scarico dei pezzi.

Calcolo di tempi e costi

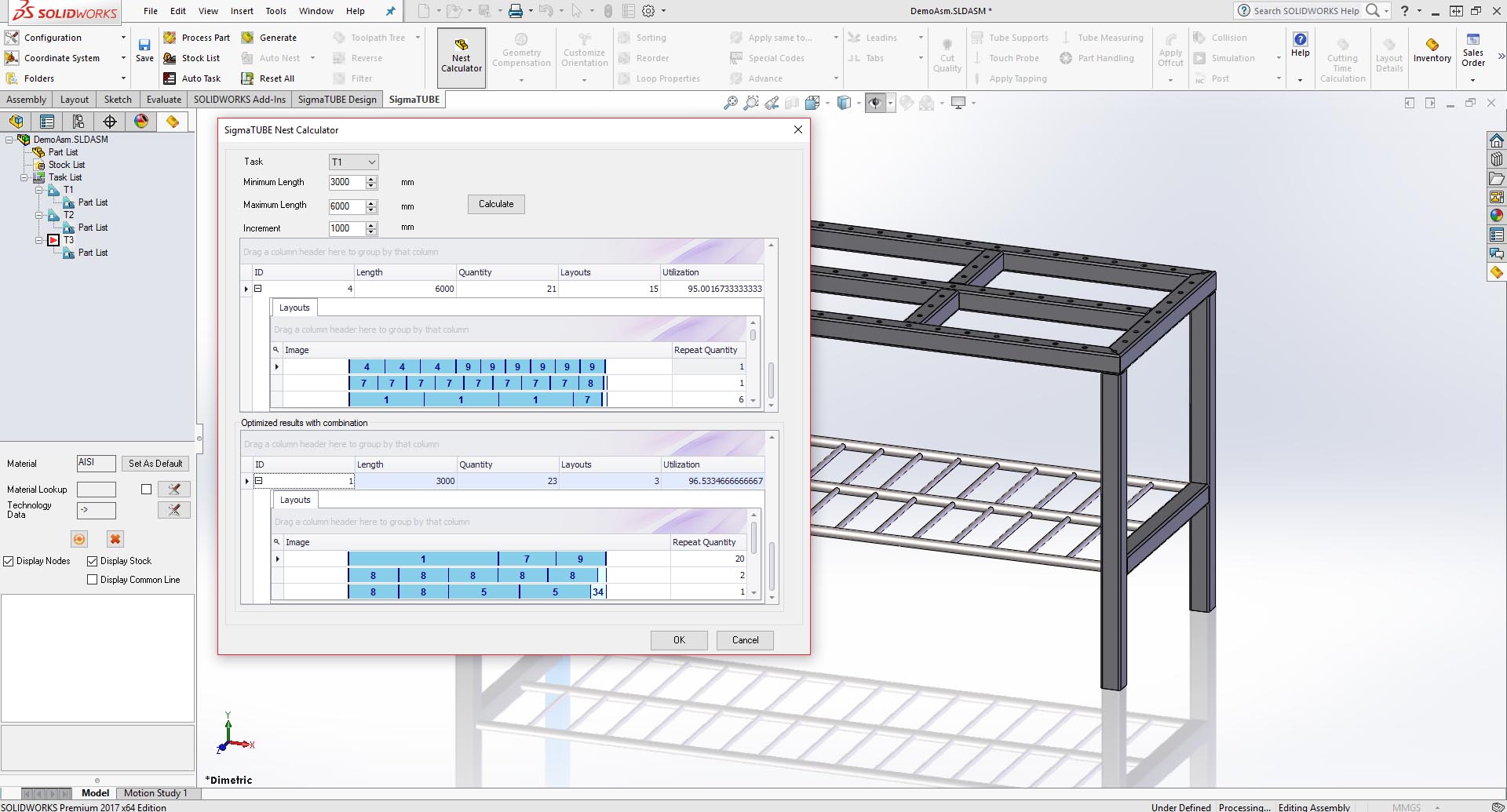

La calcolatrice è un altro strumento utile per la lavorazione dei tubi. Uno dei principali vantaggi è che la calcolatrice consente alle officine di inserire le metriche e determinare tempi e costi senza dover generare il programma per la macchina.

I costruttori possono semplicemente digitare tutte le diverse lunghezze dei bastoni disponibili in officina e possono anche specificare con quale lunghezza iniziare e lavorare. Il software di calcolo del nesting esamina tutti gli aspetti e determina il miglior processo risultante in base alle lunghezze dei bastoni disponibili o anche alle migliori lunghezze dei bastoni per un determinato lotto.

Si tratta di un'ottima funzione per fare offerte sui lavori. Offre alle officine la flessibilità di vedere se un lavoro vale la pena e di combinare le lunghezze dei bastoni disponibili per ottimizzare l'uso del materiale.

Pubblicato in Canadian Fabrication & Welding, febbraio 2022

"Affrontare il nido del tubo" di Lindsay Luminoso, redattore associato

https://www.canadianmetalworking-digital.com/february-2022/Tackling-Tube-Nesting

Intervista a Dakota Baird, Product owner per tubi/barre e importazione di SigmaNEST