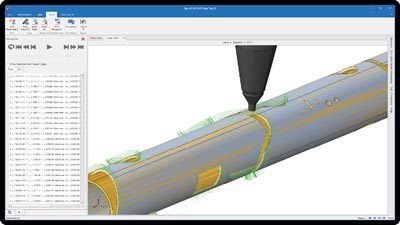

ネスティングの世界では、チューブはプレートとは全く異なる作業となることがあります。板材の場合は、管材では得られない自由なネスティングが可能です。ネストはよりオープンになりがちで、ショップはシートの長さと幅に沿ってネストする能力があります。一方、チューブ側では、一方向にしか作業せず、パーツが大部分を占めるため、エラーの余地はかなり少なくなります。パーツの順番や向きが少しでも違えば、稼働率が大きく変わってしまうため、ショップはチューブネスティングの最適化において、より優れた能力を発揮しなければなりません。

よくある誤解

ネスティングソフトを使用しているファブリケーターが、手動でネスティングを行おうとすることはよくあることです。このようなファブリケーターは、ソフトウェアが設計していることを自分たちだけでできると考えている場合があります。しかし、ネスティングソフトが数分で判断できるような結果を出すのに何時間もかかってしまうこともあります。

ほぼ常に、ソフトウェアが同等かそれ以上の結果をわずかな時間で提供してくれます。しかし、手作業にこだわる姿勢を崩すのは難しいかもしれません。しかし、若い世代がファブリケーションの世界に参入してきたことで、プレートとチューブの両方で手作業によるネスティングを目にすることは少なくなっています。しかし、ネスティングソフトは、その効率性と汎用性の高さを証明しています。

チューブ加工に関して、多くのショップは材料の品質がどれほどばらつくかを認識していません。鋸のような手動の機械で加工しているときは、材料のばらつきはあまり問題になりません。しかし、手作業からCNC切断機に移行すると、このばらつきが問題になることがあります。

CNCマシンは、材料のわずかな変化も感知することができます。もし機械にタッチプロービングのようなものがなく、わずかな材料の違いを調整できない場合、ファブリケーターは、特に手作業でカットされた部品と比較して、期待とは少し異なる外観の部品を得ることになる可能性があります。可能な限り、材料のばらつきを考慮することが重要です。

角形チューブには、材料のばらつきに関連する新たな課題があります。角形チューブでは、半径が異なることが珍しくありません。特定のサイズや半径のストックに基づいたプログラムが生成された場合、実際にカットされる材料を正確に反映するようにCADモデルを変更しなければ、カット品質が低下する可能性があります。

機械性能に合わせたネスティング

チューブ加工の最適化において、ショップが最初に考えなければならないことのひとつが、使用する切断機の種類に応じたネスティングです。

ネスティングは、エンドカットを行うだけのシンプルなソーイングマシンから、高度なパーツハンドリングやローディング/アンローディング機能を備えた複雑なレーザーマシンまで、あらゆるものに対応することができます。しかし、ネスティングの機能は、使用される機械の種類に直接関係します。

製材機では、ネスティング・ソフトウェアは、束で切断する場合など、特定のパラメータを知る必要があります。ソフトウェアは、鋸が同時に可能な限り多くの棒を切断できるように、ネストを最適化します。

標準的なレーザー加工機では、チャックシステムによってはスティックに大きなデッドゾーンができることを理解することが重要です。例えば、チャックがスティックの端に10~20インチの長さを保持している場合、トーチはこの部分にアクセスできないため、切断することができません。

このような場合、デッドゾーンのネスティング機能などを利用することで、材料の使用量を最大化することができます。この機能では、ファブリケーターがすべてのパーツをソフトウェアに供給し、ソフトウェアがパーツを分析して、このデッドゾーンに配置できるような単純なものや長いものがあるかどうかを確認し、棒の端を使用することができます。切断機能がない限り、このデッドゾーンに置かれる可能性が高いです。

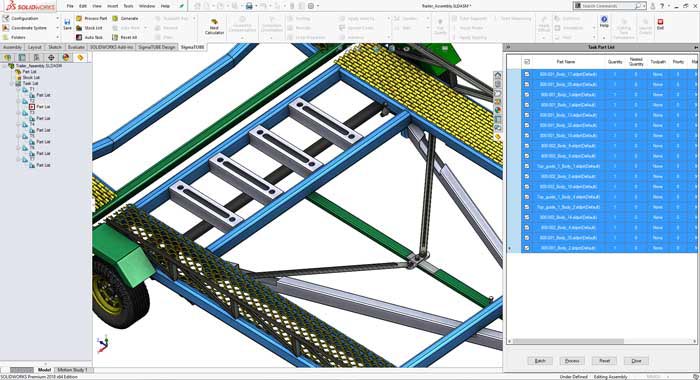

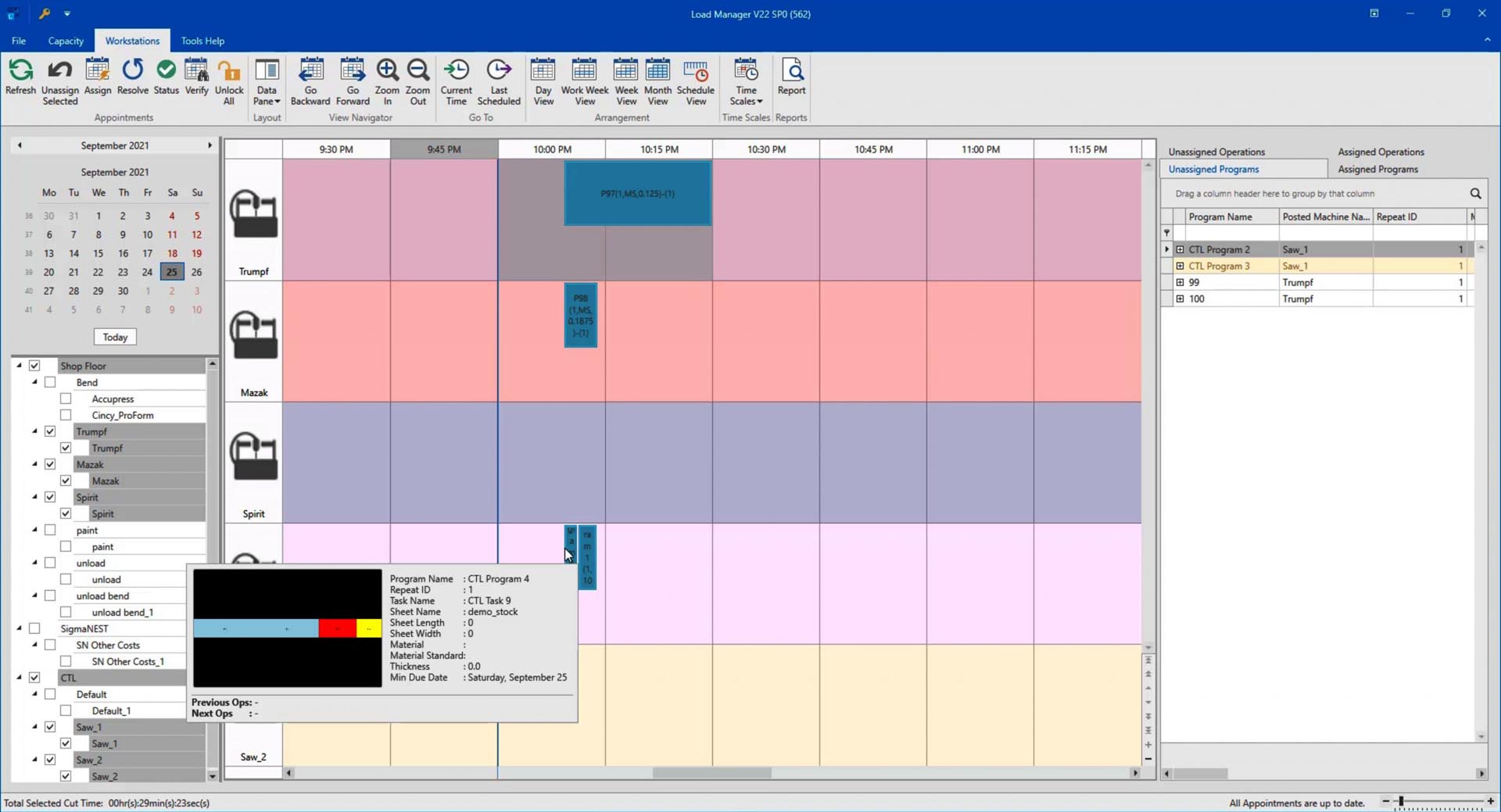

複雑なパーツローディングやマテリアルハンドリングシステムを持つより高度なマシンでは、チャッキングシステムも重要な役割を果たします。例えば、チューブ切断機の中には、4つの大きなチャックですべての材料とストックのハンドリングを行うことができるものがあります。このような機械とチャッキングシステムは、チャックを切り替えることで、左右の切断から左右の切断に切り替えることができます。この機械の特徴を生かすためには、ソフトウェアのネスティング・アルゴリズムが、これらのプロセスについて知っている必要があります。ファブリケーターは、ネスティング・エンジンに使用する機械を伝えるだけで、使用可能なすべての機能と能力を調べ、それらを最大限に活用し、それに応じてネスティングを行います。

材料最適化のためのネスティング

コモンラインカットのサポートは、材料の使用量を最適化するのに最適な方法です。しかし、チューブマシンの1Dネスティングを行う場合、カーフ距離ではなくコモンラインカットを使用することが、棒の端にもう1つ部品を取り付けるかどうかの違いになることに注意が必要です。

開先切断機以外の機械では、4軸補正のような機能が、組み立て工程で適切なフィットを得るために大きな助けとなる。この機能を使ってミットやコープの形状で余分な材料を切り落とすと、後工程で溶接される部品とチューブの内側がきれいにフィットするようになります。

このような場合、ネスティングエンジンは、実際の3Dパーツの形状ではなく、ツールパスを参照して、パーツをどれだけ近づけることができるかを判断することができます。ツールパスがパーツの仕上がりを決定するため、この機能を使えば、少しタイトなネストも可能です。

ネスティングは、エンドカットを行うだけのシンプルなソーイングマシンから、高度なパーツハンドリングやローディング/アンローディング機能を備えた複雑なレーザーマシンまで、あらゆるものに対応することができます。

最適化されたプログラム実行のためのネスティング

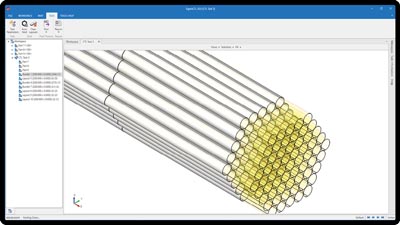

レーザー加工機で管を加工する場合、一般的には同じ長さの棒を束ねて加工します。ほとんどの場合、非常に特殊な寸法で供給している業者から購入することになります。

ファブリケーターが同じ棒の長さで作業している場合、ネスティングソフトウェアに、材料の最適化ではなく、正確なネストを作るための最適化を指示することができます。そうすると、エンジンは部品を見て、1本の棒の最適な利用方法を考え、そのプログラムを何度も繰り返します。

異なる長さのスティックを扱うファブリケーターにとって、ソフトウェアが最適な組み合わせを最適化できることを確認することは重要です。もしエンジンに2種類の長さが入力されていれば、店頭在庫から最適な材料利用をするためのスティックの最適な組み合わせを決定することができます。

また、ネスティングでは、ファブリケーターが使用する長さを指定することもできます。例えば、あるショップでは、実際のスティックの在庫を確認する前に、まず最短の長さをすべて使用し、できるだけ多くの残りを処理するように指定することができます。

材料ではなく、プログラムの実行に最適化したネストを作成することは、何千ものパーツをカットするような、非常に大きなバッチ生産を行うショップにとって理にかなっています。ネスティングのプログラムがスティックごとに大きく異なるため、オペレーターが異なるパーツの取り外しや仕分けに費やす時間を短縮する方が、経済的なメリットがあるかもしれません。

荷降ろしなどの作業をあまり行わないため、少量多品種生産工場では、最適化の設定をすべて上げて、材料の利用率を最大にすることができます。このような用途では、プログラムの最適化よりも材料の最適化を優先させることがより理にかなっています。

ファブリケーターは、制御装置を見て、ショップのニーズに最適なものが何かを確認することが重要です。例えば、大量生産に対応した機械であれば、ローディングやアンローディングなど、より高度な機能が搭載されているかもしれません。この場合、すべてのプログラムが異なっていても問題ありません。なぜなら、機械が素早く処理することで、オペレーターの代わりになり、他の作業に専念することができるからです。優れたネスティング・ソフトウェアは、ショップが適切と考えるようにダイヤルや最適化を調整する能力を備えています。

ネスティングは、エンドカットを行うだけのシンプルなソーイングマシンから、高度なパーツハンドリングやローディング/アンローディング機能を備えた複雑なレーザーマシンまで、あらゆるものに対応することができます。

時間とコストを計算する

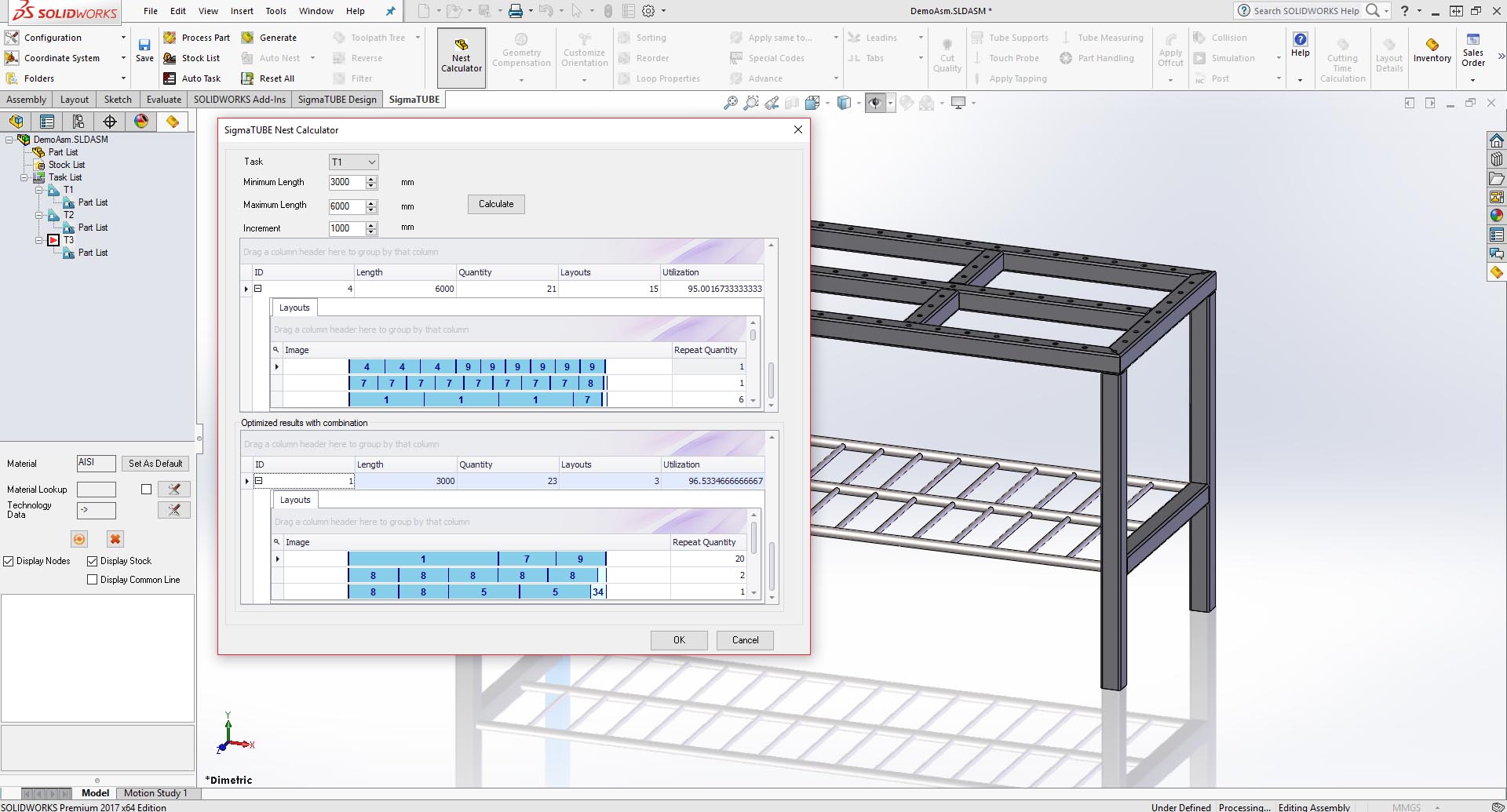

チューブ加工に関しては、電卓もあると便利なツールです。主な利点の1つは、電卓を使えば、ショップは機械のプログラムを生成することなく、指標を入力して時間とコストを決定することができることです。

ファブリケーターは、現場で使用可能なすべての異なる棒の長さを入力するだけで、どの長さから始めてどの長さまで作業するかを指定することができます。ネスティングソフトの計算機は、あらゆる角度から検討し、利用可能な棒の長さ、あるいは与えられたバッチに最適な棒の長さに基づいて、最高の結果プロセスを決定する。

これは、仕事の入札に最適な機能です。この機能により、ショップは、その仕事が価値があるかどうかを確認し、利用可能な棒の長さを組み合わせて、材料の使用量を最適化する柔軟性を得ることができます。

カナダのファブリケーション&ウェルディング、2022年2月号掲載

"Tackling Tube Nesting" by Lindsay Luminoso(副編集長

https://www.canadianmetalworking-digital.com/february-2022/Tackling-Tube-Nesting

シグマNEST チューブ/バー、インポート担当プロダクトオーナー ダコタ・ベアード氏インタビュー