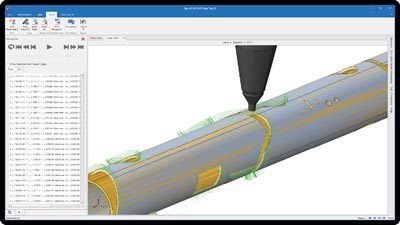

Dans le monde de l'imbrication, le tube peut être très différent de la tôle. Avec la tôle, les fabricants disposent d'une liberté d'emboîtement qu'ils n'ont pas avec le tube. L'imbrication a tendance à être plus ouverte et les ateliers ont la possibilité d'imbriquer sur la longueur et la largeur de la tôle, alors que du côté du tube, comme ils ne travaillent que dans une seule direction et que la pièce occupe la majeure partie de l'espace, il y a beaucoup moins de place pour l'erreur. Les ateliers doivent être beaucoup plus performants en matière d'optimisation de l'imbrication des tubes, car la moindre différence dans l'ordre ou l'orientation des pièces peut réellement nuire à l'utilisation.

Idées reçues

D'un point de vue plus général, il n'est pas rare que les fabricants qui utilisent un logiciel d'imbrication veuillent tenter d'effectuer une imbrication manuelle. Dans certains cas, ces fabricants pensent qu'ils peuvent faire eux-mêmes ce que le logiciel est conçu pour faire. Si certains d'entre eux ont la capacité de créer une imbrication serrée, il leur faut parfois des heures pour obtenir des résultats que le logiciel d'imbrication pourrait déterminer en quelques minutes.

Presque toujours, le logiciel offre des résultats aussi bons, voire meilleurs, en une fraction du temps. Cependant, il peut être difficile de se défaire de cette mentalité manuelle. Avec l'arrivée d'une jeune génération dans l'espace de fabrication, il est moins courant de voir cette dépendance à l'égard de l'imbrication manuelle, tant du côté des plaques que des tubes. Et après des essais côte à côte, les logiciels d'imbrication prouvent leur efficacité et leur polyvalence.

Lorsqu'il s'agit de traiter des tubes, de nombreux ateliers ne réalisent pas à quel point la qualité du matériau peut varier. Lorsqu'ils travaillent avec des machines manuelles telles que des scies, la variabilité du matériau est moins problématique. Mais lorsque ces ateliers abandonnent les machines manuelles au profit de machines de coupe à commande numérique, cette variabilité peut poser des problèmes.

Une machine à commande numérique peut détecter les moindres changements dans le matériau. Si la machine ne dispose pas d'un système de palpage permettant d'ajuster cette légère différence de matériau, les fabricants peuvent se retrouver avec des pièces dont l'aspect est légèrement différent de ce à quoi ils s'attendaient, en particulier par rapport aux pièces découpées manuellement. Il est important de tenir compte de la variabilité des matériaux dans la mesure du possible.

Le tube rectangulaire présente un défi supplémentaire lié à la variabilité des matériaux. Il n'est pas rare que le rayon varie sur un tube rectangulaire. Lorsqu'un programme basé sur une taille ou un rayon spécifique est généré, la qualité de la coupe peut en souffrir si le modèle CAO n'est pas modifié pour refléter avec précision le matériau réel à couper.

Imbrication pour les capacités de la machine

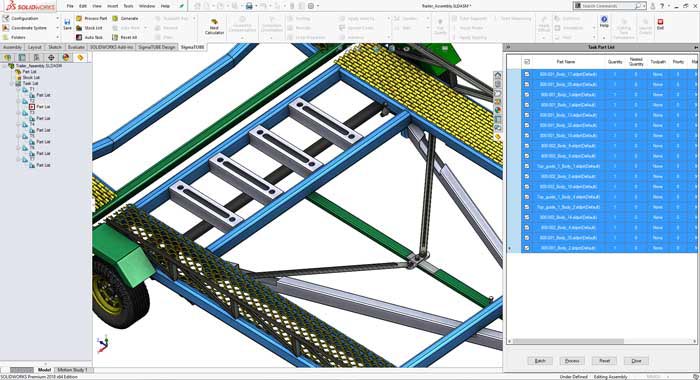

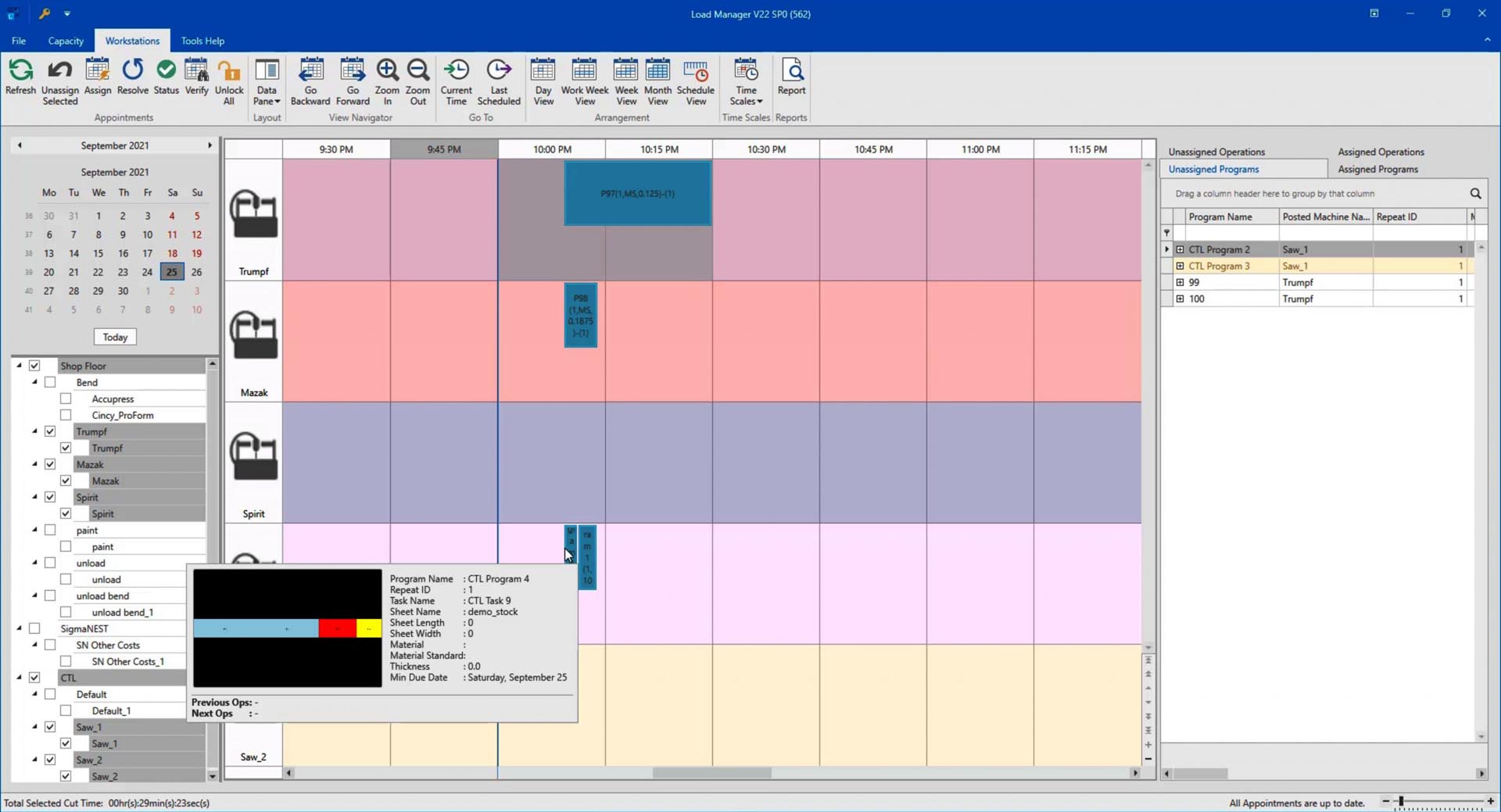

L'une des premières choses qu'un atelier doit prendre en compte lorsqu'il s'agit d'optimiser le traitement des tubes est l'imbrication en fonction du type de machine de coupe avec laquelle il travaille.

L'imbrication peut s'appliquer à tous les types de machines, de la simple scie qui ne fait que des coupes en bout aux machines laser complexes dotées de capacités avancées de manipulation et de chargement/déchargement des pièces. Toutefois, les capacités d'imbrication dépendent directement du type de machine utilisé.

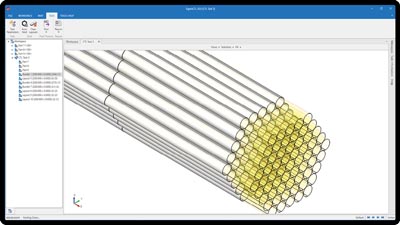

Sur les machines à scier, le logiciel d'imbrication doit connaître des paramètres spécifiques, par exemple s'il s'agit d'une coupe en paquets. Le logiciel optimisera le nid pour que la scie puisse couper le plus grand nombre de bâtons possible en même temps.

Avec une machine laser standard, il est important de comprendre que certains systèmes de serrage peuvent laisser une zone morte importante sur le bâton. Par exemple, si les mandrins retiennent une longueur de 10 à 20 pouces à l'extrémité du bâton, la torche ne pourra pas accéder à cette zone et ne pourra donc pas la découper.

Dans ce cas, une fonction d'imbrication des zones mortes peut aider à maximiser l'utilisation des matériaux. Dans ce cas, les fabricants fournissent au logiciel toutes les pièces et le logiciel les analyse pour voir si l'une d'entre elles est suffisamment simple ou longue pour être placée dans cette zone morte, de sorte que l'extrémité du bâton puisse être utilisée. Tant qu'il n'y a pas de caractéristiques de coupe, la pièce sera très probablement placée dans cette zone morte.

Sur les machines plus perfectionnées dotées de systèmes complexes de chargement des pièces et de manutention des matériaux, les systèmes de serrage entrent également en jeu. Par exemple, certaines machines de coupe de tubes sont équipées de quatre grands mandrins capables d'effectuer toutes les opérations de manutention des matériaux et des stocks. Ce type de machine et de système de serrage permet de passer d'une coupe gauche-droite à une coupe droite-gauche en changeant les mandrins. L'algorithme d'imbrication du logiciel doit connaître ces processus pour tirer parti de cette caractéristique de la machine. Les fabricants peuvent simplement indiquer au moteur d'imbrication la machine sur laquelle ils travaillent et celui-ci examinera toutes les caractéristiques et capacités disponibles afin d'en tirer pleinement parti et d'imbriquer en conséquence.

L'imbrication pour l'optimisation des matériaux

La prise en charge de la coupe en ligne commune est un excellent moyen d'optimiser l'utilisation des matériaux. Toutefois, il est important de noter que lors de l'imbrication 1D pour les machines à tubes, l'utilisation d'une coupe en ligne commune plutôt que d'une distance de trait de scie peut faire la différence entre l'ajout d'une pièce de plus au bout du bâton.

Pour les machines de découpe non biseautées, des fonctions telles que la compensation 4 axes peuvent s'avérer très utiles pour obtenir des ajustements corrects au cours du processus d'assemblage. En coupant la matière supplémentaire dans les géométries en onglet ou en chape à l'aide de cette fonction, on obtient un ajustement bon et propre à l'intérieur du tube avec le composant auquel il est soudé dans les étapes ultérieures.

Dans ce cas, le moteur d'imbrication peut se baser sur le parcours d'outil plutôt que sur la géométrie réelle de la pièce en 3D pour déterminer à quel point les pièces peuvent être imbriquées. Étant donné que le parcours d'outil dicte l'aspect de la pièce finie, le logiciel peut imbriquer un peu plus étroitement grâce à cette fonction.

L'imbrication peut s'appliquer à toutes les machines, de la simple scie qui ne fait que des coupes en bout jusqu'aux machines laser complexes dotées de capacités avancées de manipulation et de chargement/déchargement des pièces.

Imbrication pour l'exécution optimisée du programme

Pour le traitement des tubes à l'aide de machines laser, les fabricants travaillent généralement avec des paquets de la même longueur de bâton. La plupart d'entre eux s'approvisionnent auprès d'un fournisseur qui leur propose des dimensions très spécifiques ; 240 pouces est une dimension courante.

Si un fabricant travaille avec la même longueur de baguette, le logiciel d'imbrication peut être configuré pour optimiser la création d'imbrications exactes au lieu d'optimiser le matériau. Le moteur examinera alors les pièces et déterminera la meilleure utilisation pour un bâton, puis répétera ce programme à l'infini.

Pour les fabricants qui travaillent avec différentes longueurs de baguettes, il est important de s'assurer que le logiciel permet d'optimiser la meilleure combinaison. Si le moteur est alimenté par deux longueurs différentes, il sera en mesure de déterminer la meilleure combinaison de baguettes pour une utilisation optimale des matériaux du stock de l'atelier.

L'imbrication peut également permettre aux fabricants de spécifier la longueur qu'ils souhaitent utiliser. Par exemple, un atelier peut demander au logiciel d'utiliser d'abord toutes les longueurs les plus courtes afin d'éliminer le plus grand nombre possible de chutes avant de passer au stock de bâtons proprement dit.

La création d'imbrications qui optimisent les programmes plutôt que les matériaux est judicieuse pour les ateliers produisant de très grandes séries, où il y a des milliers de pièces à découper. Il peut être financièrement plus avantageux pour eux de réduire le temps qu'un opérateur passe à démonter et à trier différentes pièces, car les programmes d'imbrication diffèrent beaucoup d'un bâton à l'autre.

Étant donné qu'ils n'effectuent pas beaucoup de déchargement ou d'autres opérations, les ateliers à faible volume/haut mélange peuvent augmenter tous les paramètres d'optimisation pour s'assurer que l'utilisation du matériel est maximisée. Dans ces applications, il est vraiment plus judicieux de donner la priorité à l'optimisation du matériau plutôt qu'à celle du programme.

Il est important que les fabricants examinent les commandes et déterminent ce qui convient le mieux aux besoins de l'atelier. Par exemple, si un atelier travaille avec des lots importants, la machine peut inclure des fonctions plus avancées comme le chargement et le déchargement. Dans ce cas, il importe peu que tous les programmes soient différents, car la machine est capable de traiter rapidement et de remplacer l'opérateur, ce qui lui permet de se consacrer à d'autres tâches. Un bon logiciel d'imbrication permet aux ateliers d'ajuster les cadrans et les optimisations comme ils l'entendent.

L'imbrication peut s'appliquer à toutes les machines, de la simple scie qui ne fait que des coupes en bout jusqu'aux machines laser complexes dotées de capacités avancées de manipulation et de chargement/déchargement des pièces.

Calculer le temps et les coûts

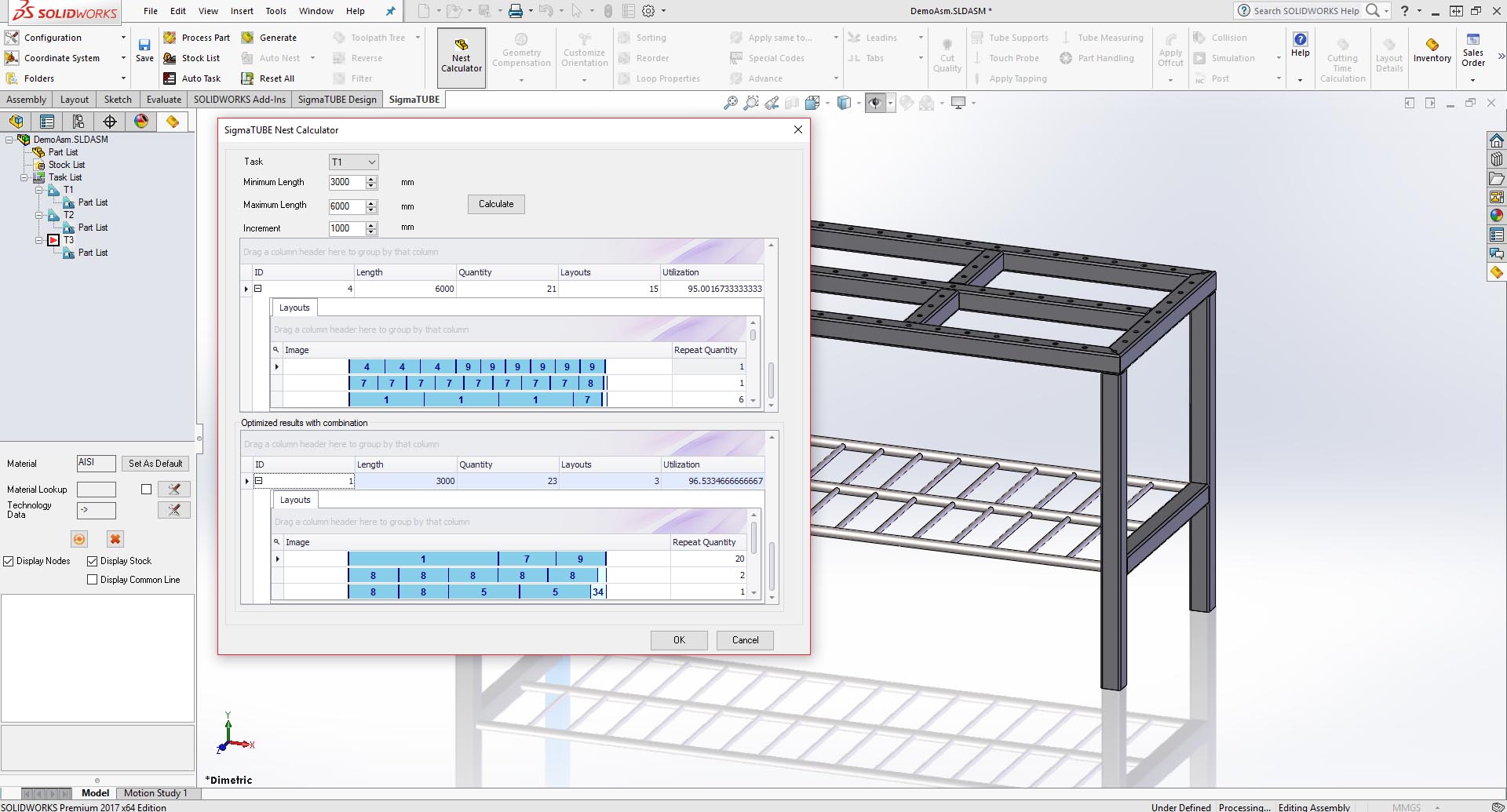

Une calculatrice est un autre outil utile pour le traitement des tubes. L'un de ses principaux avantages est qu'elle permet aux ateliers de saisir des paramètres et de déterminer le temps et les coûts sans avoir à générer le programme de la machine.

Les fabricants peuvent simplement saisir toutes les différentes longueurs de baguettes disponibles dans l'atelier et peuvent même spécifier la longueur à partir de laquelle ils doivent commencer et jusqu'à laquelle ils doivent progresser. Le calculateur du logiciel d'imbrication prend en compte tous les aspects et détermine le meilleur processus en fonction des longueurs de baguettes disponibles ou même des meilleures longueurs de baguettes pour un lot donné.

Il s'agit d'une fonction très utile pour les appels d'offres. Elle permet aux ateliers de déterminer si un travail en vaut la peine et de combiner les longueurs de baguettes disponibles afin d'optimiser l'utilisation des matériaux.

Publié dans Canadian Fabrication & Welding, février 2022

"L'emboîtement des tubes" par Lindsay Luminoso, rédactrice en chef adjointe

https://www.canadianmetalworking-digital.com/february-2022/Tackling-Tube-Nesting

Entretien avec Dakota Baird, chef de produit tube/barre et importation pour SigmaNEST