27/05/2025

O informativo técnico da Sandvik, “Trends in Manufacturing Software Usage” (Em inglês), explora como os fabricantes estão aproveitando a automação, a integração e a IA para enfrentar desafios como a escassez de mão de obra qualificada e o aumento da complexidade do produto.

15/04/2024

A transformação de dados em informações úteis é simplificada com um conjunto abrangente de software.

04/04/2024

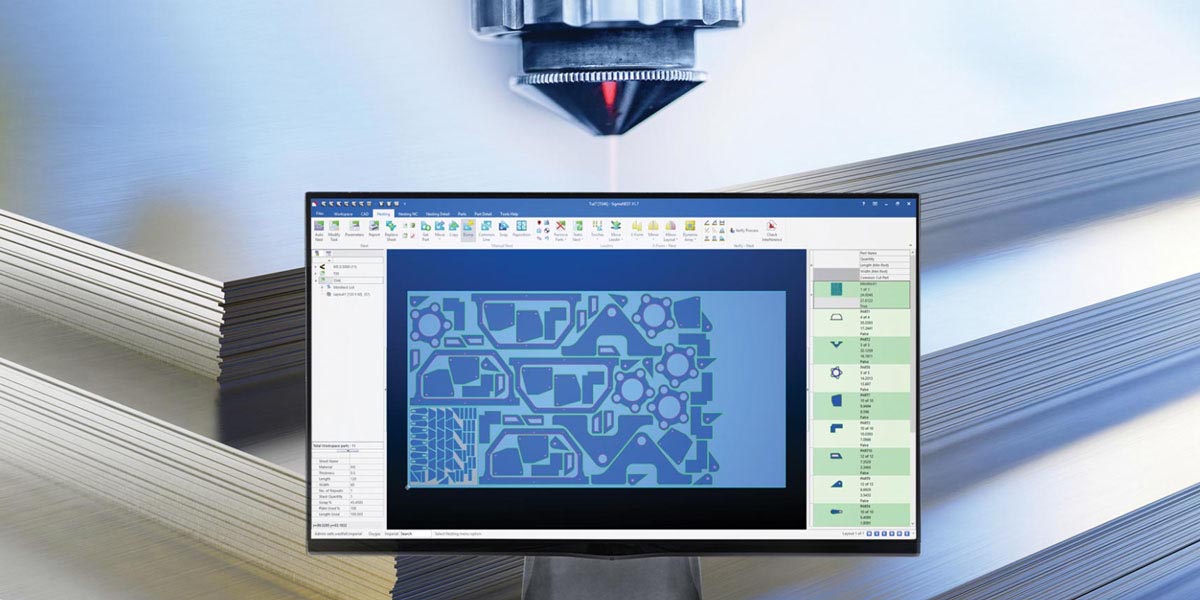

SigmaNEST, líder inovador em CAD/CAM, chão de fábrica e software de negócios para o setor de fabricação, tem o prazer de anunciar a versão 24 do pacote de software.

31/01/2024

A versão 2024 do SimTrans apresenta uma função de feedback que reporta informações para o sistema ERP principal.

29/06/2022

Os fabricantes podem otimizar o uso de materiais, máquinas, mão de obra e dados por meio das soluções de software CAD/CAM de ponta a ponta do SigmaNEST, que se integram ao CAD/CAM.

21/03/2022

O arranjo de tubos requer mais otimização do que o arranjo de placas devido ao espaço limitado e ao potencial de variabilidade do material, e confiar no software de arranjo é mais eficiente do que tentar o arranjo manual.

20/12/2021

O SigmaSUITE V23 apresenta novas estratégias de nesting e recursos de otimização de processos para a fabricação de lojas conectadas, incluindo nesting aprimorado para fabricação, maior eficiência do fluxo de trabalho e adição de novos aplicativos para o gerenciamento do chão de fábrica.

20/12/2021

As soluções digitais têm o potencial de ajudar as empresas do setor de metais a obter aumentos revolucionários de receita e melhoria de custos, além de ficarem à frente da concorrência.

20/08/2021

Um módulo de cotação pode otimizar as operações com cotação de produção, agendamento de trabalhos e integração com CAD/CAM. Conheça os recursos como velocidade, precisão e manipulação de formatos de arquivos amplos que as opções de software devem oferecer para otimizar o acesso e padronizar a cotação.

01/07/2021

A Sandvik assinou um acordo com a Battery Ventures para adquirir a CAMBRIO, sediada nos Estados Unidos, uma empresa líder com um portfólio completo de software CAD/CAM para setores de manufatura como automotivo, transporte, energia, médico e aeroespacial.