Gli attuali sistemi avanzati di taglio plasma richiedono un software moderno e affidabile. SigmaNEST è ricco di funzionalità e capacità esclusive che consentono di sfruttare al massimo i centri di taglio plasma. Il nostro modulo per fori passanti, SigmaNEST BHQ™, consente tagli plasma senza confronti per fori cilindrici.

Il taglio al plasma è il processo di taglio di materiale conduttivo mediante un getto accelerato di plasma caldo. Poiché il plasma è un tipo di taglio ad alta velocità e di precisione, questo metodo è spesso utilizzato in strutture grandi e piccole. I materiali tagliati sono in genere acciaio, acciaio inox, alluminio, ottone e rame. Oltre a sviluppare caratteristiche uniche per i tavoli al plasma, SigmaNEST valuta i parametri di taglio in tempo reale, migliorando automaticamente i tempi di taglio, la resa dei materiali di consumo e la qualità dei bordi. Ottenete i pezzi migliori su qualsiasi macchina, indipendentemente dalla configurazione dell'alimentazione e del controller.

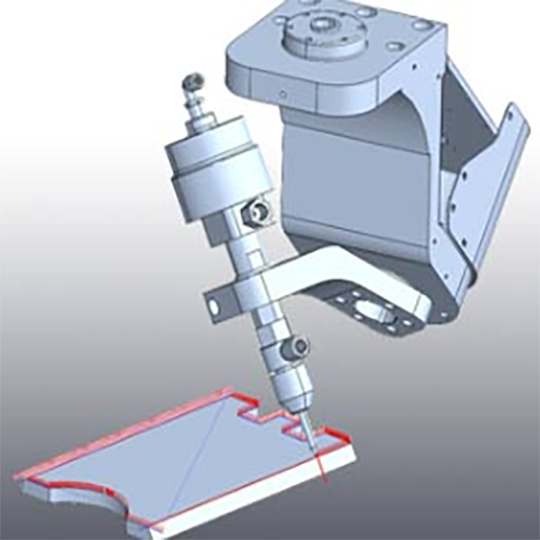

SigmaNEST BHQ™ migliora le strategie di taglio della qualità dei fori leader di mercato, offrendo sia la precisione della qualità dei bulloni che l'ottimizzazione della conicità, della rotondità e del tempo di funzionamento della macchina. La ricerca automatica del lead-in si basa sulle dimensioni del foro, sullo spessore del materiale, sul tipo di processo e sulla potenza.