Azienda

Nuova Inox, fondata nel 1989, inizia la propria attività nel settore della carpenteria leggera con la realizzazione di piccoli particolari in metallo. Stiamo parlando di una realtà dinamica, disponibile ed efficiente, che nel corso del tempo si è distinta per l’ottima capacità di lavorare l’acciaio inox e non solo; questa carpenteria può vantare diversi punti di forza tra cui la rapida esecuzione delle commesse, la puntualità nelle consegne e la velocità di risposta alle richieste del mercato. La produzione di Nuova Inox si concentra sulla lavorazione di lamiere, lamiere speciali, tubi e tubolari, profili speciali. Con 30 anni di attività alle spalle, l’azienda ha sempre rispettato i principi della propria mission: credere nell’innovazione tecnologica investendo in strutture ed automazioni, per essere al passo con le richieste di un mercato sempre più esigente.

Settori

Nuova Inox vanta un portfolio clienti stabile e diversificato in un’ampia gamma di settori quali:

- Packaging

- Medicale/farmaceutico

- Arredo/design

- Sistemi di sicurezza civili

- Retail

- Automotive

- Piping

- Illuminazione

- Carpenteria industriale

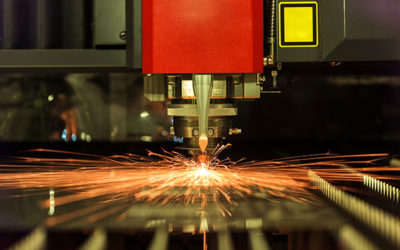

Evoluzione del parco macchine:

Il reparto produttivo di Nuova Inox è sempre stato dinamico per adattarsi alle esigenze dell’organizzazione altrettanto dinamiche, specialmente negli anni 2000 dove infatti assistiamo ad un’evoluzione continua e repentina:

- 1997 punzonatrice

- 2001 primo taglio laser

- 2010 secondo taglio laser

- 2015 terzo taglio laser

- 2017 quarto taglio laser in sostituzione alla macchina acquistata nel 2001

- 2018 taglio laser tubo

Attualmente il parco macchine dell’azienda è così composto:

- Punzonatrice Trumpf TC200

- Laser Trumpf L5040 5000W

- Laser Trumpf L5030 6000W

- Laser Amada Ensis 3000W

- Laser Tubo Adige LT8.10

Cosa ha spinto Nuova Inox al cambiamento

La necessità di un cambiamento iniziò a presentarsi quando la carpenteria passò da monomarca Trumpf (per quanto riguardava il parco macchine), a multi-brand con l’inserimento del laser Amada. Nacque così una problematica, ovvero la presenza di una gestione dei lavori programmati appositamente per macchine Trumpf che non era più applicabile e doveva quindi essere ripensata per far funzionare anche il centro di taglio Amada. Il software di nesting che stavano utilizzando all’epoca non era più compatibile con le nuove esigenze e nonostante venisse utilizzato da ben 3 operatori, l’idea di avere due CAM diversi per gestire le macchine non era un’idea accettabile. Nuova Inox era quindi alla ricerca di un unico software per il proprio futuro, che permettesse sia la gestione di centri di taglio multi-brand sia l’integrazione con un software ERP.

A quel tempo, con SigmaNEST presente in azienda già da qualche anno per la sola gestione della preventivazione, l’esigenza di un CAM universale si concretizzò e Nuova Inox nel 2017, dopo aver fatto un’attenta valutazione dei principali software di nesting principali sul mercato, decise di puntare tutto su SigmaTEK.

Grazie ad una piccola esigenza ossia quella di uniformare la programmazione delle macchine, fecero un salto di qualità ed efficienza importante ed inaspettato.

Quali le ragioni di questa scelta?

Prima di tutto già solo con la presenza di SigmaNEST grazie alla gestione della preventivazione, l’azienda aveva potuto testare i servizi complementari offerti dei quali ne era rimasta piacevolmente soddisfatta. In aggiunta, con l’esigenza di un unico CAM e con l’avvento dell’industria 4.0, SigmaNEST era uno dei pochi software in grado di dialogare perfettamente con il programma ERP Concept di Azerouno scelto da Nuova Inox.

SigmaNEST, insieme all’ERP Concept, è l’elemento chiave per garantire un servizio smart, fast and performing.

Quali benefici ha comportato il passaggio a SigmaNEST

Uno dei benefici maggiori è stata la redistribuzione dei carichi di lavoro agli uffici di competenza; più precisamente sono state suddivise le responsabilità tra ufficio tecnico per la progettazione e reparto produttivo per la programmazione delle macchine, in modo tale da ridurre la possibilità di errore dovuta ad una sovrapposizione di competenze per lo svolgimento di una determinata attività. Tale redistribuzione ha permesso di garantire un servizio più preciso sulle commesse già gestite ed anche più sicuro, data la completa eliminazione della libera interpretazione delle stesse. Grazie a SigmaNEST sono state suddivise con chiarezza le responsabilità all’interno dell’organizzazione, incrementando il livello di efficienza e riducendo drasticamente la possibilità di errore.

Pensare adesso di tornare alla vecchia soluzione CAM sarebbe un’idea infattibile, afferma Fabiano Fieni, perché per come siamo progrediti, per lo scambio notevole di informazioni che esiste tra SigmaNEST e Concept e per il livello di tracciabilità raggiunto, ritornare alla soluzione precedente sarebbe completamente insensato.

SigmaNEST ci ha sorpreso garantendoci risultati ancora più performanti.

Perché Fabiano Fieni afferma quanto detto qui sopra?

Il motivo si deve ricercare nell’ultimo step integrativo dell’installazione di SigmaNEST, l’upgrade al bundle PowerPack Premium. Inizialmente in azienda non erano del tutto convinti delle potenzialità di questo innovativo motore di nesting avanzato, perché se già avevano dei nesting completamente ottimizzati com’era possibile migliorare ulteriormente? Ma i risultati sono stati subito tangibili con il passaggio a Premium, anche per i nesting più “banali” che prevedevano poche decine di pezzi si riusciva ad ottenere fino al 12% – 15% di sfrido in meno. L’azienda ha quindi compreso il vero valore e le grandi potenzialità di questo upgrade, che in poche parole ha significato sfrido ottimizzato, riduzione dei costi ed un tangibile risparmio di tempo e denaro.