27/05/2025

El informe de Sandvik, "Tendencias en el uso de software de fabricación", explora cómo los fabricantes están aprovechando la automatización, la integración y la IA para hacer frente a desafíos como la escasez de mano de obra cualificada y la creciente complejidad de los productos.

15/04/2024

La transformación de datos en información útil se simplifica con un completo paquete de software

04/04/2024

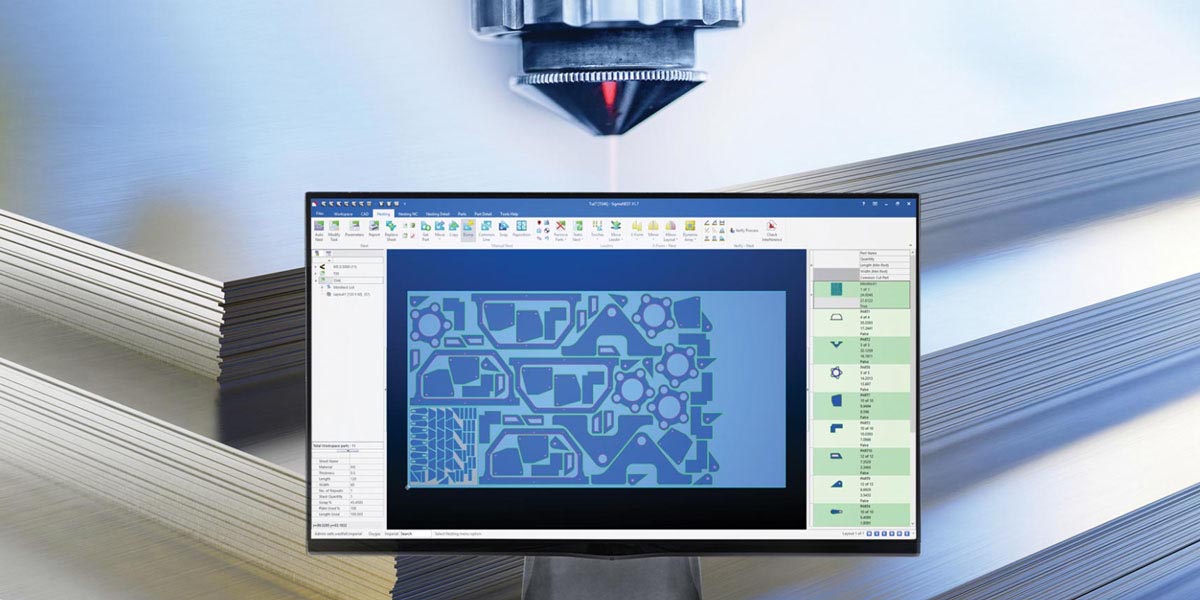

SigmaNEST, un innovador líder en CAD/CAM, planta de producción y ERP para la industria de la fabricación, se complace en anunciar la versión 24 del paquete de software.

31/01/2024

SimTrans versión 2024 de SigmaNEST es una solución de transacciones que conecta las actividades de la planta de producción con las operaciones, automatiza procesos y respalda los sistemas ERP de los clientes.

29/06/2022

Los fabricantes pueden optimizar el uso de materiales, máquinas, mano de obra y datos gracias a las soluciones integrales de software CAD/CAM de SigmaNEST, que se integran con CAD/CAM.

21/03/2022

El Nesting de tubos requiere más optimización que el de chapas, debido al espacio limitado y a la posible variabilidad del material, y confiar en un software de Nesting es más eficaz que intentar el Nesting manual.

20/12/2021

Las soluciones digitales tienen el potencial de ayudar a las empresas del sector metalúrgico a conseguir aumentos revolucionarios de ingresos y mejoras de costes, y a adelantarse a la competencia.

20/12/2021

SigmaSUITE V23 introduce nuevas estrategias de Nesting y funciones de optimización de procesos para la fabricación en las plantas de producción conectadas, incluido el Nesting mejorado para la fabricación, la mejora de la eficiencia del flujo de trabajo y la incorporación de nuevas aplicaciones para la gestión de la planta de producción.

20/08/2021

Un módulo de presupuestos puede agilizar las operaciones con presupuestos de producción, programación de trabajos e integración CAD/CAM. Conozca las funciones, como la velocidad, la precisión y el manejo de formatos de archivo amplios, que deben ofrecer las opciones de software para optimizar el acceso y estandarizar las ofertas.

01/07/2021

Sandvik ha firmado un acuerdo con Battery Ventures para adquirir CAMBRIO, una empresa estadounidense líder con una cartera integral de software CAD/CAM para industrias manufactureras como la automoción, el transporte, la energía, la medicina y la aeroespacial.