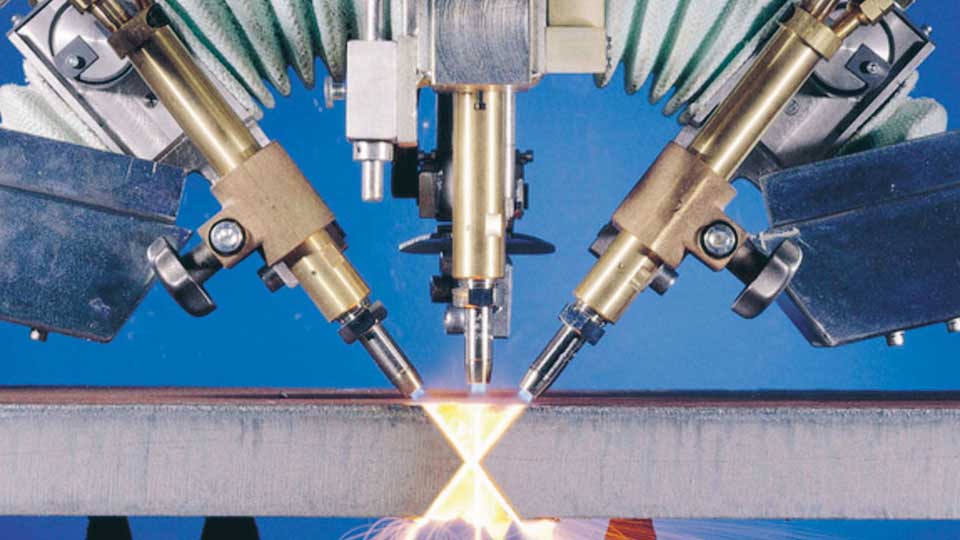

Les puissantes fonctionnalités de SigmaNEST pour les machines d'oxycoupage améliorent l'efficacité, réduisent les rebuts et produisent des pièces nettes. SigmaNEST est compatible avec toutes les exigences essentielles, notamment le traitement des plaques lourdes, la découpe chanfreinée complexe et la découpe multi torche. SigmaNEST optimise la vitesse de découpoe en conservant la qualité des bords de plaques jusqu'à 14 pouces d'épaisseur.

SigmaNEST connaît les tôles fortes et SigmaNEST X1 est l'aboutissement de plus de 25 ans d'expérience dans la programmation de machines destinées à couper les matériaux les plus épais. Nous offrons une qualité d'arête exceptionnelle, tout en réduisant l'usure de la machine et les temps de coupe. SigmaNEST peut vous aider à être compétitif dans le futur.

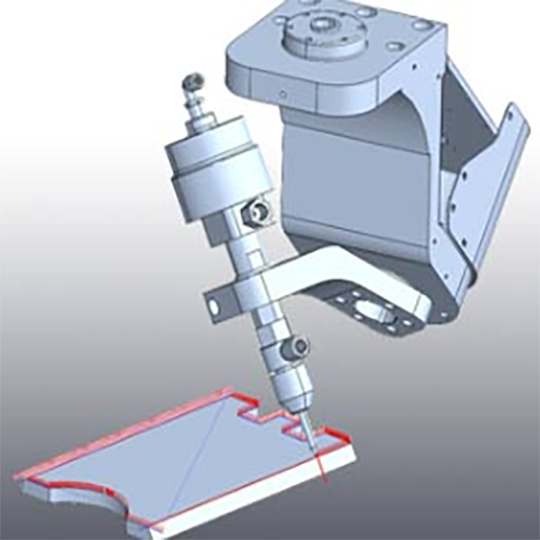

SigmaNEST BHQ™ améliore les stratégies de coupe de qualité des trous leaders sur le marché en offrant à la fois une précision de qualité boulon et une optimisation de la conicité, de l'arrondi et du temps de fonctionnement de la machine. La recherche automatique de l'avance est basée sur la taille du trou, l'épaisseur du matériau, le type de processus et la puissance.